线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

本系列我们来浅析下Tesla充电口结构设计的变化,主要选取2015年适配Model S/X与2018年适配Model 3接线缆版本充电座进行浅析,铝管充电座总成不做拆解,铝管版本其他信息详见前文:Tesla—充电母线专利;特立独行,不断进化。

本文让我们退回2018年,以当时代Model 3接线版本为主浅析早期Tesla充电接口的结构设计(图片存在版本差异+无测试数据,下文不作特别指出),以作抛砖引玉。

为方便接下来的阅读,建议未阅读过前文的小伙伴先行阅读前文:

Tesla NACS接线密封版本特点有:

● 两瓣插座壳体设计&整体满足防护设计要求;

● 大功率超声波焊接95mm2铝导体,适配V3;

● 端子裹圆+包塑设计;

● 插座内部胶体填充;

● 温度传感器最少零件下实现高精度监控;

● 接地线较小截面积&交直流公用同一接口;

● 屏蔽悬浮或引出接地(绝大多数引出);

● 信号+PE插件与插座可分离设计。

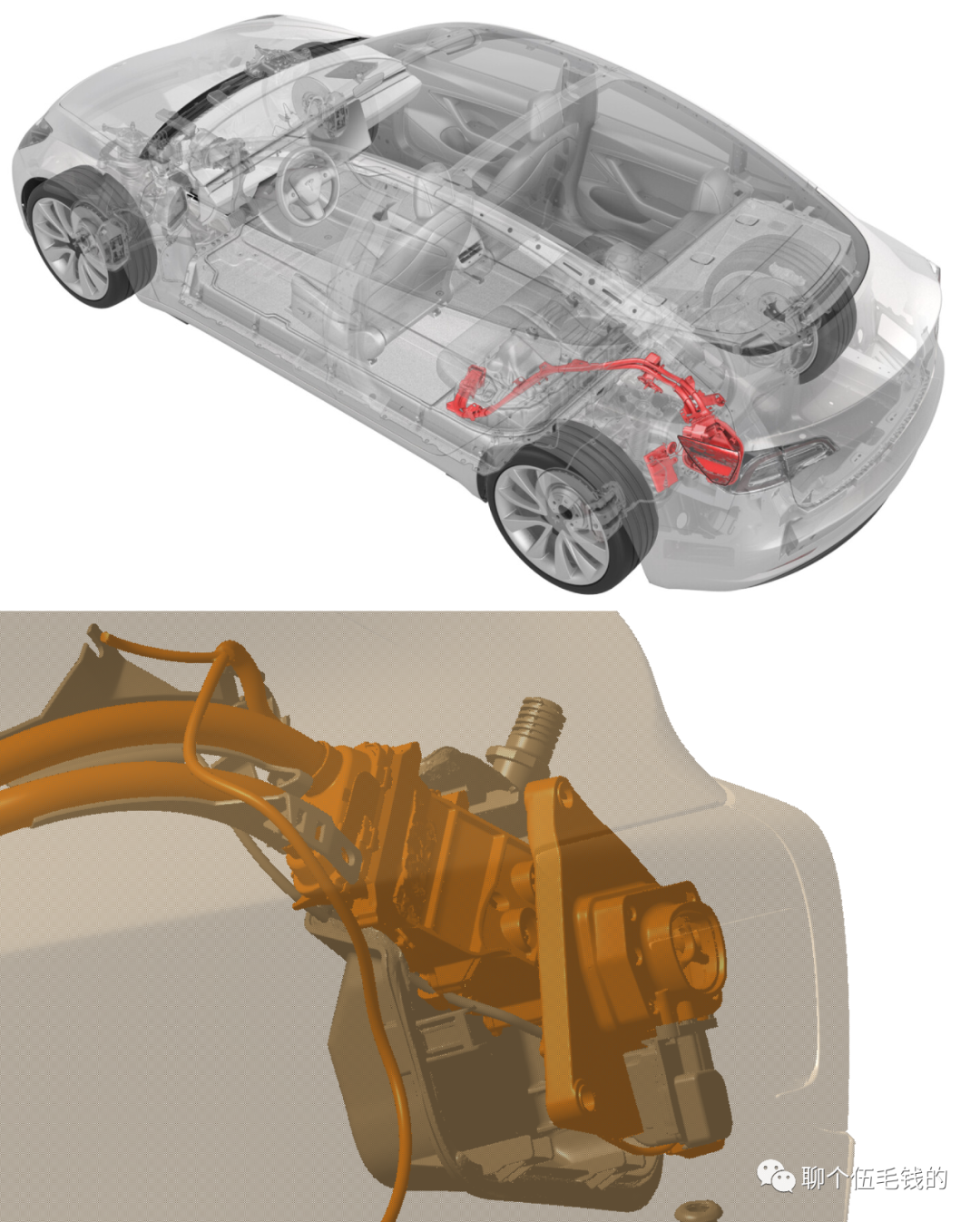

整车布置位置

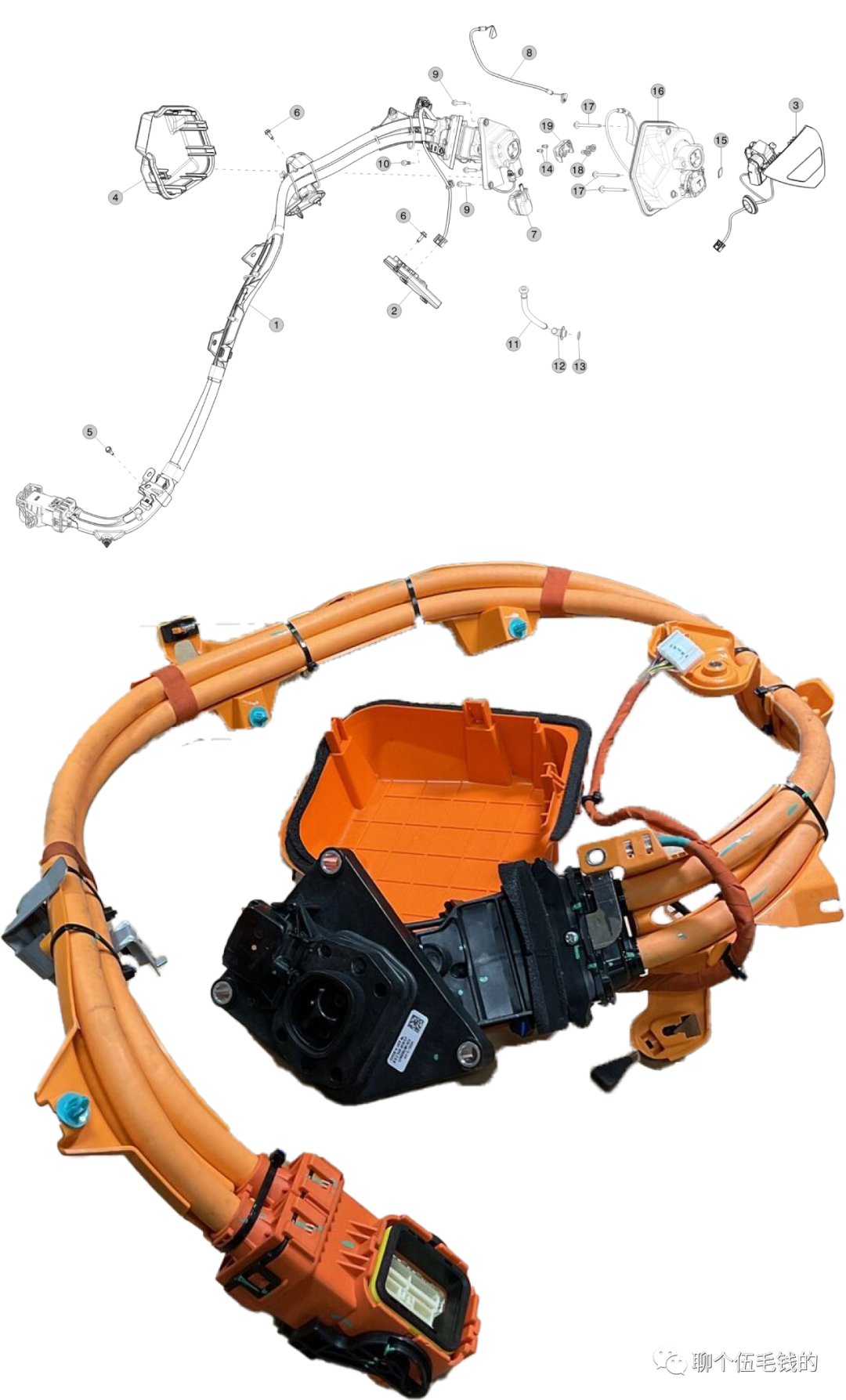

由于需要容纳线缆与屏蔽引出的原因,此版本充电插座壳体长度长于目前多数标准接口及首版SOP产品,同时重量增加(叠加内部胶体),出线位置增加塑胶护板及固定点位(同步接地)。

同时线缆由于其特殊性,充电插座线束总成(含手动解锁)多用塑胶护板及扎带固定其走向,部分区域增加防护(信号部分胶布全缠),插座上盖增加走线扎带扣位结构,在此基础上同时满足NVH等要求粘合发泡垫,其外部线束装配工艺复杂程度不可同日而语。

充电插座总成细节

线束总成本体外,为满足特定区域的一些要求,增加整体塑胶尾部盖,同时线束总成用电器端增加金属支架。

其他线束设计解析详见前文:特立独行,不断进化。

充电插座防护盖细节

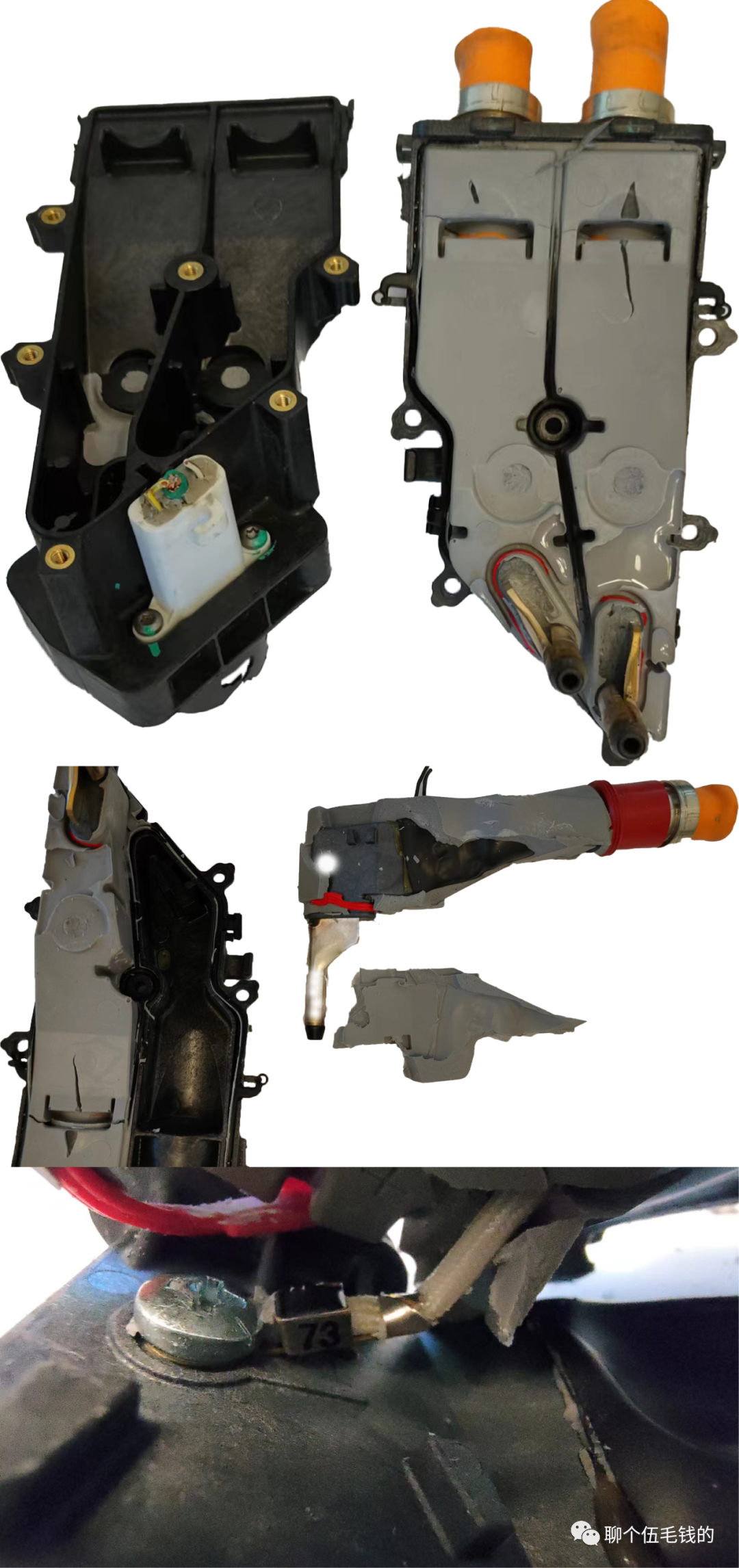

02功率及屏蔽设计

功率端子上,板料机械成型后局部包塑,同时包塑体装配密封圈,温度传感器至于包塑体通孔上,螺钉螺母紧固并同步设计防呆。目前模拟充电在空冷环境中长时间保持满功率载流,同时温度传感器传导误差甚至好于后续管类方案(仅以公路老化测试件为准,非任何随机情况,满足NACS应用指南)。

值得注意的是,温度传感器线材于胶体中使用耐温套管保护,端部留出与端子并压,温度传感器与信号+接地一体成型件合并出线至低压插件端,选用负温度系数(NTC)。

超声波位置带胶热缩管密封,焊接区域偏心设计,同时焊接区域宽于常规设计,焊接后组件垂直放置,包胶体与插座壳体设计有防错与限位特征。

屏蔽采取压接工艺,满足对功率插针的电气与爬电满足要求,同时屏蔽尾部外凸于插座壳体,屏蔽内外均设计有密封圈满足防护性能,测试后满足屏蔽相关要求(保持力,电阻,载流等,仅以公路老化测试件为准,非任何随机情况)。

接地设计保持前序设计,接地与屏蔽共点于车身。

充电插座接地

充电逻辑上详见前文(忽略翻译,后期精校后重新发布):近期Tesla视频搬运—充电/CAN/自动驾驶。

充电插座内部细节(局部模糊处理)

03 装配及其他

预估加工&装配工序:

● 屏蔽压接及线缆组件装配完成+超声波焊接完成组件自插座头部穿入插座上盖尾部孔(或壳体提前穿于线缆上);

● 温度传感器提前装入上盖,功率端子预装到位后紧定温度传感器;

● 上下盖结合边缘区域放置密封圈;

● 上下盖闭合并紧定后,锁定屏蔽排,扣定密封圈壳体外特征;

● 通过下盖注胶口注胶,由于端子包胶体+尾部封线体+上下盖密封圈形成的密封空间,注胶后无外溢,完成性能检测后进行线束总成另一端加工。

以同时代Tesla产品看,填胶工艺在充电枪端同样运用广泛(AC&V3枪),充电座中存在密封件填胶后滑移及扭转的情况(不影响防护)。由此反推制造及装配工序,填胶无论是一致性还是便利性等其他控制方向都需要制造商更高的制程能力。

上下盖紧固螺钉孔连接更换为崁件+螺钉+螺纹胶,共计6颗。

信号组件如首版SOP,信号+PE插件整体软硬胶+线材+端子一体成型,不同的是采用螺钉(同上下盖紧固)紧定,同时满足整车检测要求,Pilot与Prox出线数量为二。

充电插座外部细节

不难看出,此方案与首版SOP相比,互有联系但更多的是差异。与后续铝管方案对比车内走线类似,但迭代完成后铝管性能指标更优。

同时,超声波焊接处防护与屏蔽防护要求于产品发布情景(也可对比当下多数方案),在不改变圆形线缆为其他导流结构的的前提下,关联结构设计优化可操作空间有限。

推进至目前与未来的需求:

● 相较目前更大电流的非液冷充电设计;

● 高振动等级下接插件内可靠温度监控;

● 板料加工更好的运用;

● 去硅去磷的材料设计;

● 推导至整车多组件合理布置位置下的共用防护设计;

● 信号与功率更多的集成(非PCBA);

● 连接优化与工艺更新;

● 更多导体结构的运用;

● 小型化+模块化设计与分区装配等。

由此不断基础+细节的进步,会走出一条新的高压充配电之路。

04 碎碎念

很多小伙伴私信问到为啥不做目前SOP的铝管总成拆解,在此简单说明下:本系列文章目标以旧看新,但不一定会是具体产品示例。

基于此也是希望在俺水平有限的理解下,小伙伴们跟随文章导览完NACS的结构部分设计后,横看成岭侧成峰,站在不同角度对新的布置&OEM与Supplier相互更加深入的合作(架构设计但道阻且长,不局限于接插件/充电接口)。基础对基础&细节对细节,共同构思更加优秀的设计。

同时开发过程中以基础+细节为底跳出既定圈子,BMK后不做简单的加法或减法,产品置信度更高。

扫一扫

扫一扫 扫一扫

扫一扫