线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

背景:

当下随着搭载800V系统平台的车辆逐步推出和普及,800V电压系统和传统的400V电压相比,一系列新的挑战也逐步被人关注,本文将从整车的不同系统做一些分析和比较。我们现在一提到到800V ,有很多人会联想到“800V快充”、“碳化硅电驱”等等,我们需要了解的是,800V快充或者超充只是800V高压平台中的一个系统,我们可以把从充电设施端到整车端分成:充电系统、电池系统、驱动电控系统、辅助单元系统等,800V的平台是需要这些分散的系统都要在同一个电压平台下工作。

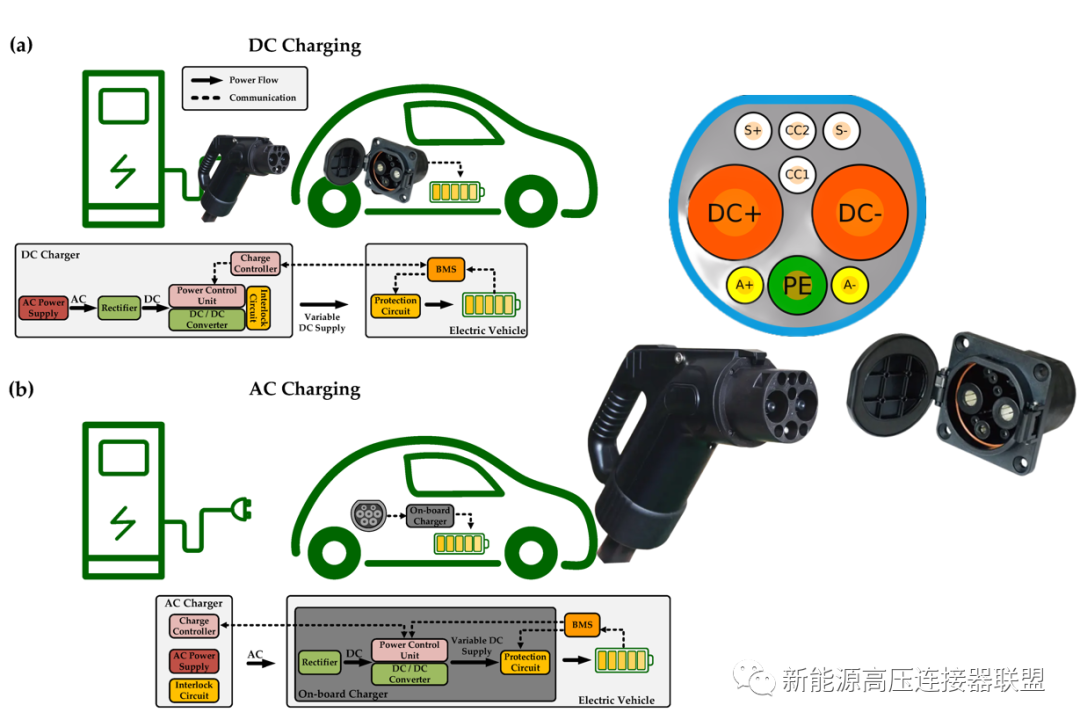

800V充电 “充电基本原理”

本文主要聊聊800V充电桩的一些初步要求,先看看充电的原理:当充电枪头连接到车辆端时,充电桩将向车辆端提供 ①低压辅助直流电源,以激活电动汽车内置的BMS(电池管理系统),激活后,②将车端连接到桩端,交换车端最大充电需求功率和桩端最大输出功率等基本充电参数,双方匹配正确后,车端的BMS(电池管理系统)会向充电桩发送电力需求信息,充电桩会根据这些信息调整自身的输出电压和电流,正式开始给车辆充电,这是充电连接的基本原理,我们有必要先熟悉。

800V充电:“提升电压还是电流”

理论上,我们要想提供充电功率缩短充电时间,通常有2种办法:要么你提升电池,要么提升电压;根据W=Pt,如果充电功率增加一倍,那充电时间自然将减半;根据P=UI,如果电压或电流加倍,充电功率可以加倍,这个已经被反复的提及,也算常识了。

如果电流越大,会出现2个问题,电流越大,要求载流的电缆越大越笨重,这样会增加线径和重量,会增加成本,同时也不便于人员作业;另外根据Q=I²Rt,如果电流越高,功率损耗越大,损耗以热量的形式反映出来,也增加了热管理的压力,所以毫无疑问,通过不断增加电流的方式实现充电功率增加是不可取的,无论是充电还是车内驱动系统都不可取。

与大电流快充相比,高压快充产生的热量更少,损耗更低,目前几乎主流车企都采用了提高电压的路线,在高压快充情况下,理论上充电时间可以缩短50%,电压的提升也可以很容易把充电功率从120KW拉升到480KW。

800V充电:“电压和电流对应的热效应”

但是无论是提高电压还是提高电流,首先随着你的充电功率的提升,你的热量都会出现,但是提高电压和提高电流的热表现形式是不一样的,一个更快一些对电池的影响也比较大一些,一个相对慢一些但是热隐蔽性比较明显上限也比较明显。但是相比而言前者更可取。

由于电流在通过导体时遇到的电阻较低,提高电压方法减小了所需的电缆尺寸,要散发的热量更少,而提升电流的同时,载流截面积的增加导致外径较大电缆重量较大,同时随着充电时间的拉长热会慢慢提升,更有隐蔽性,这种方式对电池是有较大的风险的。

800V充电:“充电桩一些直接的挑战”

800V快充在桩端也有一些不同的要求:

如果从物理层面来看,随着电压的提升,相关器件的设计尺寸势必是会增大的,比如按照IEC60664里污染等级为2绝缘材料组为1的高压器件距离是需要从2mm到4mm的,同样绝缘电阻要求也会增加,差不多爬电距离和绝缘要求都是需要增加一倍的,这需要在设计上较之前的电压体系设计重新设计相关的器件尺寸,包括连接器、铜排、接头等,另外电压的提升也会导致灭弧的要求变的更高,需要对一些器件如保险丝、开关盒、连接器等提高要求,这些要求同样适用于车内的设计,后续文章会提及到。

高压800V充电系统如上所说的 需要增加外部主动的液冷系统,传统风冷无论是主动还是被动冷却均无法满足要求,对于充电桩枪线到车端的热管理也比以往要求更高,并且这部分系统温度如何从器件层级和系统层级来降低和控制是未来一段时间各家要去提升和解决的点;另外这部分热不仅仅是过充带来的热量,同时也叠加了高频功率器件带来的热量,所以如何做到实时监控并且稳定有效安全的把热量带走是非常重要的,这个里面不仅仅有材料的突破,还有系统的检测,比如充电温度实时有效的监测等

目前市面上的直流充电桩输出电压基本上都是400V,无法直接给800V的动力电池充电,因此需要一个额外的升压DCDC产品将400V电压升至800V后,再对电池进行充电,这需要更高的功率高频开转换,采用碳化硅替代传统的IGBT的模块是目前主流的选择方式,虽然碳化硅模块可以增加充电桩的输出功率,并且减少损耗,但是成本也上升很多,而且对EMC的要求也更高。

总结下来。基本上电压的提升会在系统层级和器件层级需要提升,系统层面包括热管理系统、充电保护系统等,器件层级包括一些磁性器件和功率型器件的提升等。

扫一扫

扫一扫 扫一扫

扫一扫