线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

导语:超声波焊接质量检测一直是行业痛点,骄成超声推出新一代线束焊接质量振动在线监控方案,有效弥补传统超声波焊接质量参数管控和过程管控的不足,实现对超声焊接系统状态的全面在线监控,杜绝批量虚焊、脱焊、焊接不良等问题的产生,提高生产和品质部门工作效率,为汽车线束安全性保驾护航。

在电动汽车日益普及的今天,超声波金属焊接技术凭借其高效、可靠、环保等显著优势,已成为新能源动力电池电芯极耳、高压线束焊接、充电枪(超充)等工序中的关键工艺。

然而,随着整车智能化程度的提升和快充需求的增长,超声波焊接不断面临新的挑战。

首先,高容量动力电池金属箔层数增加,焊接厚度增厚,对焊接设备的性能和精度提出了更高的要求。

其次,高压线束横截面积的增大,以及铜排铝排等新型应用的兴起,都使得焊接难度进一步升级。

如果在焊接过程中出现虚焊、脱焊或接触不良的问题,容易引发线束断路、内阻增大等故障,进而造成产品失效,威胁行车安全。

作为科创板功率超声设备第一股,骄成超声凭借深厚的技术积累与丰富的应用经验,积极推动超声波焊接技术的进步,攻克了大平方铜线、铝线、铝排、镀锡线、直流液冷充电枪等焊接难点。

电池和线束的焊接质量是汽车安全的生命线。传统的极耳焊接和线束焊接检测手段包括拉力、撕裂力测试,再做截面分析,属于破坏性的抽检,费时费力,且无法实现100%全检。

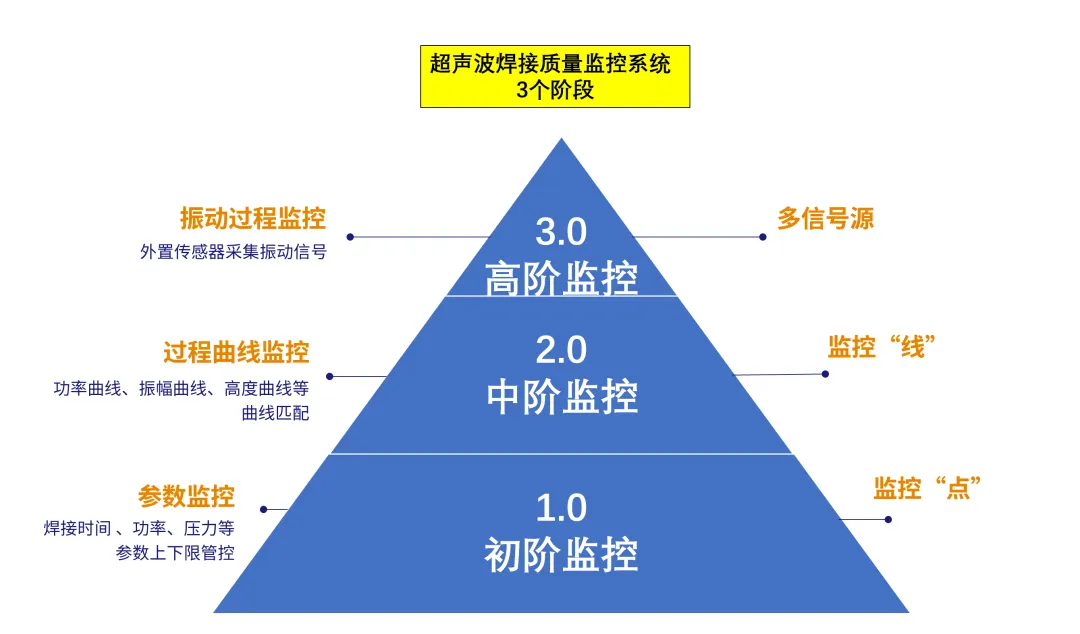

基于以上痛点,骄成超声开发了超声波焊接质量监控系统,为焊接质量保驾护航。当前行业的超声波质量监控系统,大体分三个阶段:初阶、中阶、高阶。

传统超声波焊接质量在线监控手段

参数管控 初级监控1.0

传统焊接质量监控手段通常为焊接参数管控,其主要方式是通过超声焊接的焊接时间、焊接能量、峰值功率、焊后高度等参数,手动或自适应地设置上下限进行管控,目前整个行业基本都停留在参数监控1.0阶段

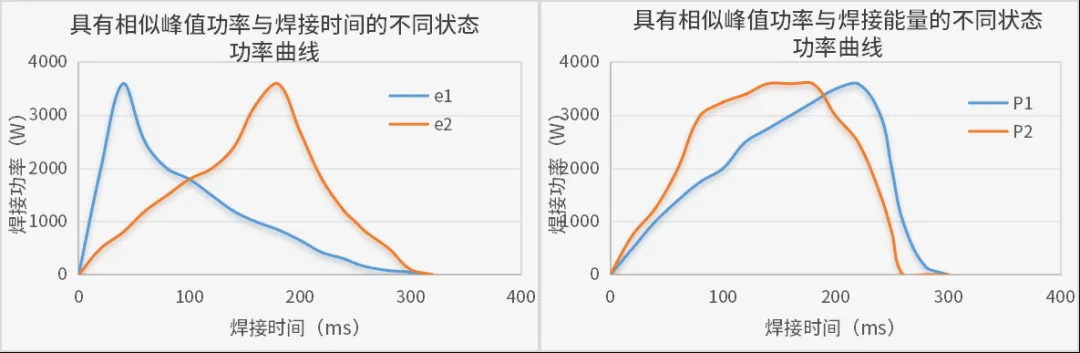

然而在许多情况下,焊接质量状态发生改变时,焊接参数不会有明显变化,而是反映为焊接过程曲线发生变化。以焊接功率为例,不同焊接状态下的不同电功率曲线却可以呈现出相似的焊接参数值。

在这种情况下,使用参数管控便无法有效地检测出焊接质量状态的变化。

骄成超声波焊接质量在线监控

过程管控,实现100%全检,中阶监控2.0

基于参数管控的缺陷,骄成超声在焊接参数管控基础上,开发了焊接过程曲线监控,进行过程管控。其通过对焊接过程曲线,如功率曲线、振幅曲线、高度曲线等,提取其焊接过程曲线的过程参数进行管控,可有效规避焊接参数管控的不足。结合参数管控,可实现更加全面的焊接质量监控。

骄成超声在2016年就在行业内首次推出了超声波焊接质量在线监控系统Smart2000,并已在锂电行业产线上大批量应用。

骄成超声波焊接质量在线监控3.0

振动过程管控,高阶监控3.0

在线束超声波焊接中,目前的焊接质量监控手段所采用的参数管控+过程管控的方式同样存在缺陷,其表现为:

其一,焊接过程管控主要是监控焊接过程的电信号等,属于焊接输入端特征,并没有直接反应焊接过程的振动信息;

其二,焊接过程中,接触件若存在油污或其他污染物,焊接功率变化可能不明显;端子氧化,硬度变化时,焊后高度管控就容易失效;

其三,焊座螺栓松动时,部分超声能量就会散失,从而导致虚焊等焊接异常,但这对于输入端的焊接参数和过程曲线几乎没有影响。

综上,使用单纯的参数管控+过程管控就可能造成漏检,从而导致潜在的安全隐患。

骄成超声在焊接参数管控+过程管控的基础上,推出了外置传感器的振动检测系统,结合新型振动检测技术,监控焊接过程高频振动位移信号,采用多维融合算法对焊接过程进行管控。振动过程管控有效解决了焊接参数曲线正常,但焊接质量不好甚至脱落的异常识别难题。

骄成超声推出的集成振动检测系统的新一代超声波线束焊接质量振动在线监控方案,该方案集成焊接参数管控+过程管控+振动过程管控,监控范围更广,检出效率更高。

目前,集成振动检测系统的新一代超声波线束焊接质量振动在线监控方案已在客户端投入使用。希望未来有更多客户采用这一方案,为汽车线束成品质量保驾护航。

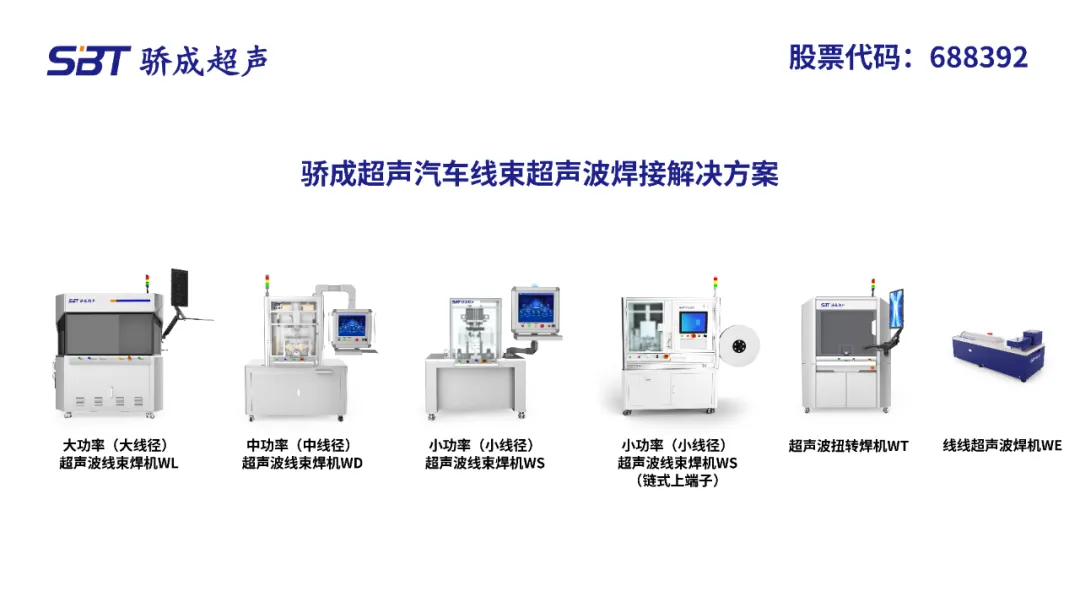

超声波线束焊接机产品系列

骄成超声已推出大功率超声波线束焊机WL、中功率超声波线束焊机WD、小功率超声波线束焊机WS、线对线超声波线束焊机WE、超声波扭转焊机WT9000等多款高性能设备,最大可以实现185㎜²铜线和200㎜²铝线焊接。此外,还能够满足线束与线束、线束与端子、铜铝焊接、铝线/铝排/铝棒焊接、充电枪焊接、CCS集成母排焊接、双面焊接、镀锡铜线、巴片等多种应用需求。

扫一扫

扫一扫 扫一扫

扫一扫