线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

在高压电面前,人是脆弱的,稍有不慎便会一命呜呼。

所以在对车辆高压部件进行检修时,只能在不带电的状态下进行,即给高压系统停电。

严格的停电操作包括停电(断开高压系统总开关)、严防高压开关重新合闸、进行验电操作(以确保高压系统不带电)。

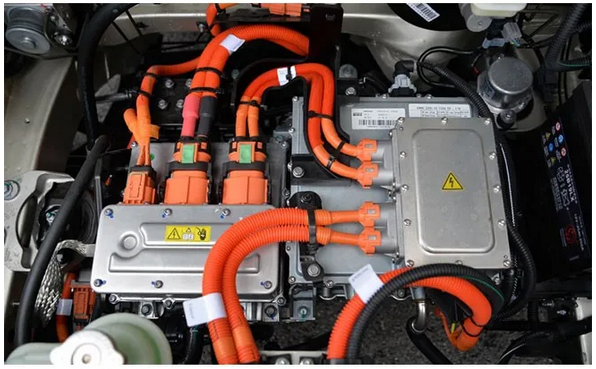

高压线束作为高压系统的神经网络,在进行维修前,我们需要对它有一个系统性的认识。

新能源汽车高压线束相较于传统的燃油汽车线束而言,其基本组成部分大致上是相同的。主要区别在于线束的绝缘性、耐压性以及自屏蔽性等方面。

耐压性

乘用车一般使用额定电压600VAC/900VDC;

商用车一般使用额定电压1000VAC/1500VDC,其高压部件工作电流常用在250A,部分大功率电机可达到400A。

绝缘性:

高压线束绝缘层应紧密包覆在导体上,且容易从导体上剥离而不损伤导体。

绝缘层应通过浸水50Hz的交流耐电压试验,而不被击穿。同时应具有良好的耐高低温性、耐电弧性、耐漏电痕迹性。

自屏蔽性:

高压线束为避免自身产生的电磁干扰影响到其他部件,而采用带有屏蔽功能的线缆。

屏蔽层为镀锡铜编织网,其密度不小于85%,绝缘电阻大于500 Ω/V,耐电压2500V DC,工作温度范围为-40℃~125℃。

高压线束每个接口均采用屏蔽处理,前后电机接口处为屏蔽卡环与电气盒导轨压接,控制器及电池箱插件采用有屏蔽功能的结构件。

为满足标准要求,线缆外部护套采用橙色,正、负极线缆外部护套采用增加红、黑标识。

一根合格的高压线束总成由高压电缆、连接器、防护材料(保温管、编制管)安装支架(或轧带)、密封胶圈、胶带、热缩管、标签组成。

而高压电缆则由导体、绝缘、护套、屏蔽、铝箔、包带、填充物等组成。

1 导体

由退火软铜导线或镀锡铜导线构成,目前新能源汽车行业导体多采用无氧铜线,即含氧量 0.001%以下、纯度特高之铜线,铜之含量在 99.99%以上,不会受氧脆化。

高压电缆的导体规格以截面积进行划分,目前新能源行业常用规格从1.5平方毫米~120平方毫米。(注:高压电缆的导体截面积=单丝截面积×导体的根数)

2 绝缘层及护套

目前行业应用较常见的绝缘层材料有交联聚烯烃(XLPO)、热塑性橡胶材料(TPE)、硅橡胶材料等。

一般选用橙色的波纹管作为包覆物,起到防磨、降噪、隔热、美观的作用。

护套与车体对应部分相配合,起密封、防水等效果,根据其耐热性一般选用耐125℃材料,驱动电机高压电缆使用耐150℃材料。

3 安全设计

电池包内高压线束采用双轨制设计,将电池包前、后端模组串联、电池包内PTC、风冷风扇、强电维修开关、充电预充回路等连接到原理回路中。

并通过电池包前端高压接插件提供整车强电供电。高压接插件采用插件本体屏蔽,并增加高压互锁功能,有效防护高压电流产生的EMC干扰。高压线束及高压部件壳体均需进行搭铁。

高压线束连接器具有耐高压、防水性能好、环路互锁以及屏蔽层连接等功能。

为防止特殊位置高压线束的损坏,可采用塑料线槽或金属弯管进行保护。

4 布置形式

为避免高压线束在传输强电电流时产生的电磁,使低压线束对控制单元供电及信号传输受到干扰,一般采用高压线束与低压线束分层设计,距离保证在200-300mm内。

对于走向相同且依附于车身的线束,采用并列式布置。保证高低压线束并列不交叉,可有效避免高压线束传输供电时产生的电磁干扰,多应用在混合动力车型中。

虽说以上内容似乎和维修实操的关联性不强,可作为理论知识还是要有所掌握的,毕竟实操的依据来源于理论。

扫一扫

扫一扫 扫一扫

扫一扫