线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

高压连接没有通用解决方案

电动汽车行业期待已久的转折点已然到来,随着消费者对电动汽车的需求越来越大。随着日益收紧的法规、日趋成熟的电池技术、下降的电池价格等因素的驱动,整车制造商们正加紧提升电动汽车的制造能力。据波士顿咨询公司预测,电池驱动的纯电动汽车的全球市场份额预计将从 2020 年的 3% 飙升至 2035 年的 45%。

这场迈向电动汽车架构的变革对汽车制造带来了一系列新的挑战。汽车基础架构如何支撑日益升高的电压水平?整车厂如何进行成本优化设计,实现批量生产?设计人员如何解决高压组件的电磁干扰问题?

高压连接技术的应用在解决电动汽车开发挑战中起着十分重要的作用。然而,在技术应用的初期阶段,各种方案纷纷登场,而行业标准却寥寥无几。因而,对一级供应商来说,为整车厂提供灵活的解决方案就变得十分关键,以保证整车厂能够根据自己的个性化设计要求,灵活地对整车重量、质量和成本进行优化。因此说,高压连接需要灵活的解决方案。

将一切连接在一起

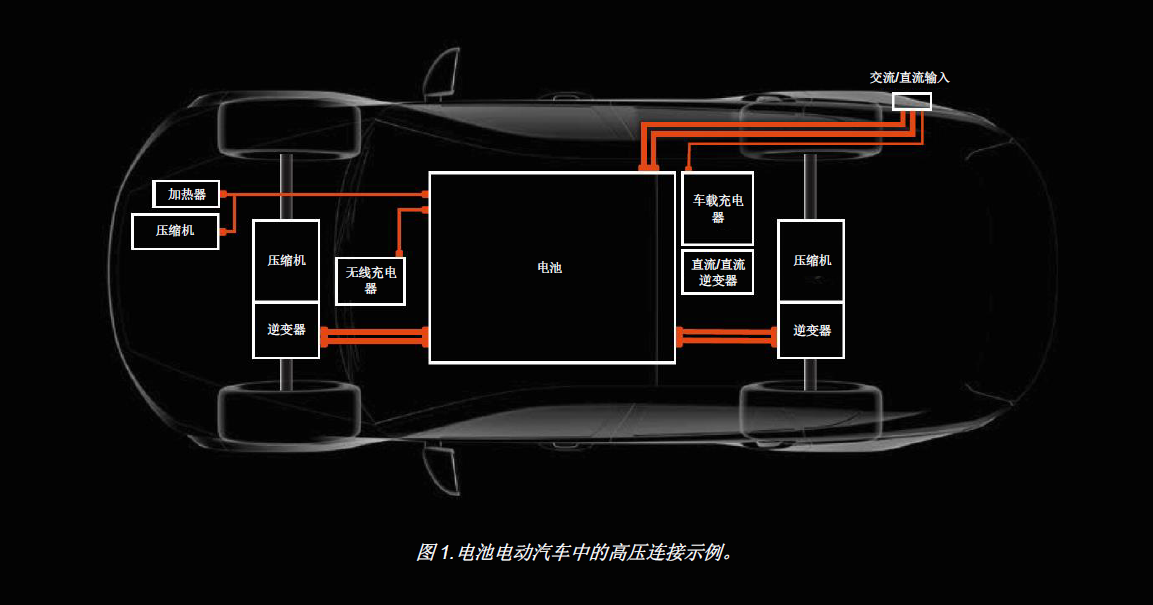

高压连接技术在电动汽车中发挥着关键作用。高压导线及连接口将电流从 AC/DC 充电接口导向车辆电池,而后将电力分配于分布在整车架构中的各个电动设备,包括电动机、逆变器等大功率设备,空调、加热器等辅助设备,以及配电箱、电池断开装置等电气中心设备。

要为整车中这么多子设备供电,电气架构本就非常复杂,更糟的是,目前行业没有一个统一的标准。在没有行业标准或普遍接受的模板可供参考的情况下,整车厂们各自定义电气架构的规格及标准,甚至同一家整车厂的不同品牌、不同车型的规格标准也不尽相同。甚至同一品牌的汽车,由于尺寸、重量、或者车辆是否有需要额外功率的豪华功能等,电气架构都会有很大的不同。

因此,与整车厂合作的电气架构合作伙伴的能力就非常重要。他要能够根据整车的特定要求,帮助整车厂设计高效、安全、性能可靠、并且最具成本效益的定制化电气架构,同时,他还需具备相应的技术专长和完整的产品线,能够交付全面的集成式解决方案。

挑战

曾几何时,混合动力汽车还被视作迈向纯电动汽车的合理过渡。然而,据波士顿咨询公司的调查,今天考虑购置电动汽车的消费者更有可能选择购置纯电动汽车而非混合动力汽车,而且纯电动汽车的销量已经是插电式混合动力汽车的两倍。

这个转变在架构设计方面对整车厂带来了重大影响,因为纯电动汽车不仅必须为驱动车辆的车轮提供电力,还必须同时为车内其它设备运行提供电力;而在燃气动力或混合动力汽车中,发动机不仅为驱动汽车提供动力,还为车内其它设备提供电力。没有了发动机,纯电动汽车必须采用全新的电气架构设计。

从内燃机或混合动力汽车转向纯电动车型,需要采用更粗更重的导线及连接器,以适配更大的功率。然而,车辆底盘的空间有限,而大功率配电系统尺寸却更大、更重,这为车辆封装设计带来了更大的挑战。

另一个主要趋势是电池变得更大、更重,以解决消费者的“里程焦虑”。阻碍电动汽车销售的最大因素是对电动汽车续航里程不足的担忧,消费者担心车辆电量耗尽了,而自己距离最近的充电站还很远。

当下,整车厂大多选择安装更大、更重的电池来增大续航里程,挤占了电气系统的空间。因此,电气系统采用更轻、更小的组件来抵消增加的电池空间及重量,也变得十分重要。

值得庆幸的是,我们已经找到了一些创新方法,达到减轻电气系统的重量、减少导线和接头的数量、减小电子组件的尺寸的目的,同时,还使车辆组装变得更加安全、更加简单。

屏蔽、布线和连接器

在决策电气架构时,行业面临的挑战包括如何保证导线的屏蔽性以避免电子电磁干扰、连接器的安全性、采用铜质导线还是铝质导线、以及如何减少布线总量,等等。

屏蔽电磁干扰

高压电气组件比传统布线更复杂,尤其是还要考虑到电磁干扰的屏蔽。更高的功率会产生更强的电磁噪声,因此,导线必须被包裹起来,以屏蔽电磁干扰。

目前有四种基本的屏蔽方案,取决于具体的应用情况,每种方案都有其优势及不足:

单芯屏蔽:是当下针对辅助连接器和电源转换应用最广泛的屏蔽方法。每根导线都包裹在金属编织物中,在达到屏蔽的目的同时,保持了导线的柔性。单芯屏蔽的导线布线和弯曲导线会更容易,方便线束制造商进行组装。

多芯屏蔽:指将多条导线包裹在一个屏障内,其体积比采用单芯屏蔽更大且柔性稍差,不过这样可以简化布线和连接。多芯屏蔽最常用于辅助连接器。

捆绑屏蔽:使用外部编织层进行屏蔽。与多芯屏蔽相似,捆绑屏蔽由于尺寸、重量和柔性方面的缺点而不如单芯屏蔽应用广泛,不过,取决于导线长度和应用方式,它可以以低廉的成本实现出众的屏蔽性能。

无屏蔽导线:某些线束也可采用无屏蔽导线,以优化成本。无屏蔽导线可应用在与无屏蔽的电网设施相连的充电线束上,主要在车辆静止时使用。无屏蔽导线也可应用在其它线束中,不过需要添加其它抗干扰设备。

除此之外,还有一些其它屏蔽方案,整车厂可以根据需要选择。

布线

就汽车电气化进程而言,每减少一克重量都很重要,因此,对布线进行优化将起到至关重要的作用,因为布线不仅涉及到高压电气组件,还涉及到汽车中数百个低压电气组件。通过复杂的优化,安波福曾帮助一家整车厂将总体布线质量减少了10% ,将导线长度缩短了 150米。在另一个案例中,安波福成功帮助一家 SUV制造商将导线长度缩短了300 米,使配电系统的质量减少了15%。

另一个减重的方法是用铝导线替代铜导线。但是,应用铝导线时,铝导线与铜质连接器之间会出现腐蚀。这个难题今天已经得到了解决,工程师们在铝导线或端子处,采用一种预防腐蚀的轻质涂层,从而克服了这一难题。用铝导线替代铜导线可以减少多达 50%的布线质量和成本。

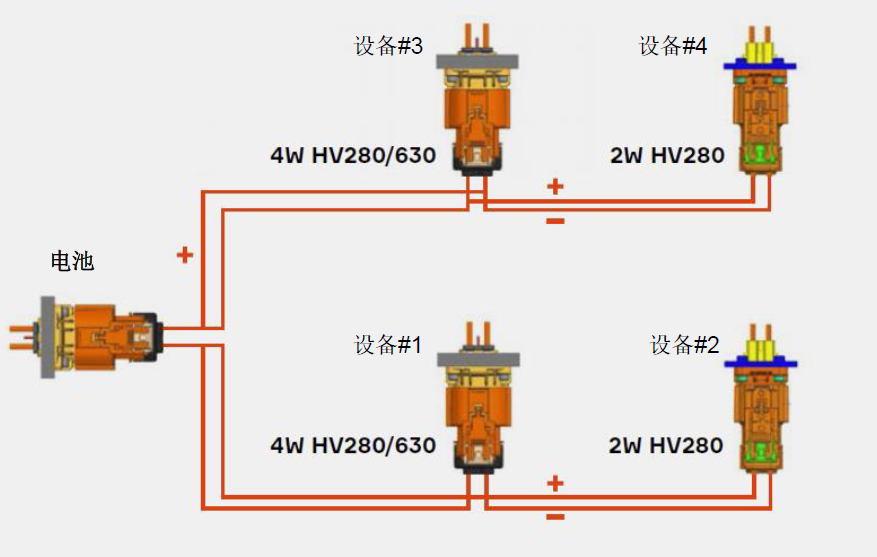

拼接连接器的应用也减少了导线用量及成本。拼接连接器可以使电池与多个设备连接,而无需下游连接中心,因而减少了汽车内的连接器数量和布线量。

联合应用拼接连接器和高压辅助连接器,将有助于减少汽车上的连接器数量,简化整体架构。

接线桥

在布线设计中,除了要尽量减轻布线的重量,节省布线空间也是工程师们考虑的重要方面。连接桥的应用可以替代圆形导线,不仅节省了空间,也使组装更加方便,因此,它还有助于提高自动化组装水平,使组装质量及统一性进一步提高。安波福开发了独有的连接设计解决方案,解决了连接桥的热膨胀和屏蔽问题。

四路拼接连接器

四路拼接连接器可以帮助整车减少连接器数量从而优化架构

电池上的一个连接器可以为多个设备供电

无需部署下游 连接 中心

端子

有两种类型的端子可供选择,具体将取决于车辆架构的特定设计。套管式设计更重,但也更紧凑。箱叶式设计更薄、更易于生产且更方便与连接桥连接。

安全的插配方案

要保证高压电源安全地为经常受到振动、颠簸、行驶过坑洼路面或遭遇轻微碰撞等情况的汽车供电,电源插配的安全性对每个人而言都至关重要,这包括组装、修理车辆的人员和驾驶车辆的人员。

在装配方面,高压互锁回路技术 (HVIL) 可确保导线与设备安全的连接。HVIL是一种断路器,如果工人不小心插错了连接器,此时,互锁断开,设备将自动断开电源。一些整车厂甚至正在考虑在系统层面应用此技术。

与应用杠杆或滑块机构的小型连接器不同,高压连接采用的大型连接器需要在插拔方案方面进行创新。螺栓式连接器在对汽车进行安装修理时需要辅助工具,但它可以测量扭矩,而且可以追溯。杠杆式连接器安装相对简单,但转动杠杆需要一定的空间。滑块式连接器同样需要预留空间,不过,只需要预留一个方向上的空间,而且,它可以在有限的空间里实现表面压力最大化。出于多种多样的考虑因素,每家整车厂都有自己的偏好,选择哪种方案完全取决于车辆的设计以及哪种方案符合整车厂的生产线条件。

我们的目标是明确的,那就是要绝对确保连接安全锁定,并防止在不利的驾驶条件连接处产生松动。

高压辅助连接器

随着传统燃油汽车逐步让位于电动汽车,通常由发动机供电的车内设备转而开始依赖汽车的高压电气架构供电。原来的一些12V 设备(如加热器、空调、车载充电器、或一些通常而言低于100 安培的 DC/DC 转换器)还可以转而采用高电压,提高运行效率。辅助设备的高压连接器需要实现紧凑的封装,从而在提供所需电源的同时,尽量地节约空间,减小体积。

辅助设备的连接器解决方案多种多样,包括单独屏蔽、多芯屏蔽、捆绑屏蔽和无屏蔽系统。四路和拼接连接器可以通过一个连接器为多个设备供电,从而减少布线,降低成本,体现了创新性。不同的整车厂可能会根据各自整车的架构特征在设计决策方面采取不同的方案。

另一个需要考虑的重要问题是确保连接器可以承受高频振动。令工程师们担忧的是,随着时间,振动可能使端子连接处出现微磨损,使阻力增加。与内燃机汽车比,消费者期望电动汽车的使用寿命更长,易磨损运动部件更少,因此,连接器也需要更加经久耐用。

电源转换连接器

车辆中的一些设备需要更高的功率才能运行,如电机、电池、逆变器、DC/DC转换器等电源转换设备,可能需要高达400A的电流。电源转换设备的连接形状和配置各异,以质地划分有塑料或金属质地,以形状划分则有直通、直管或直角式连接器,以配置划分有单向、两向或三向配置,以屏蔽方式划分则分为单芯式、捆绑式或无屏蔽式,等等。在更高的电流环境下,设计合理安全,且在温度、振动、密封和屏蔽方面性能稳健的连接系统更加重要。当然,没有一种方案适用于所有的场景,一切都取决于哪种选择对具体的车辆架构最合适。

当然,这些针对架构的决策不会凭空做出,一切都以优化整体架构的系统集成、降低成本、节省空间、减轻重量为核心。整车厂还必须考虑这些设计决策是否有助于简化整车的组装,尤其是对那些希望尽可能提高自动化组装的整车厂来说,更是如此。

面向未来的1000-VO LT 连接

电池技术发展迅速,整车厂因而可以为车辆配备容量更大的新款电池,延长续航里程。当前,车辆电池可以提供大约 50 千瓦时的电力,但随着能量密度的提升和电池成本的迅速降低,未来的电池容量正在逐步攀升至200千瓦时。

虽然容量的提升可以帮助消费者消除里程焦虑并提供更强劲的加速度,但为电池设计合理的充电时长又成为了一项新的挑战。

为了缩短充电时间,可以通过增加电流、增加电压或同时增加电流及电压的方法。增加电流的方法需要在架构中采用更粗的导线,这会增加成本和重量,占用更多空间。因此,工程师们也在考虑以增加电压的方法来缩短充电时间。

比如,一辆安装100 kWh电池组的电动汽车,250A和400V充电大约需要48分钟才能充满80%的电量,而电压增加到800V,充电时间可以缩短一半。

电压更高则充电速度更快,产生热量更少,导线或连接桥可以更细。

增加电压意味着需要确保组件和端子之间、以及端子与接地/屏蔽之间留有安全距离。设计时必须将空气间隙距离和表面爬电距离同时考虑在内,以防止产生电弧或小股电流从一个端子流向另一个端子。

安波福的高压连接器产品设计可承受高达1000伏的高压,不仅可以满足当前最高功率的电池组的需求,同时满足整车厂未来采用更高功率电池组的需求。

整车厂应该关注什么

成功从燃油汽车过渡到纯电动汽车的整车厂,将是那些在开发安全、高效、具有成本效益、且能够实现大批量生产的电气化方案方面脱颖而出的企业。

面对电池变得更大、更重这一趋势,减少高压连接器等电气架构组件的尺寸和重量是重要的挑战。然而解决这一问题并没有一个通用的解决方案。

整车厂需要与能够为开发整车或系统级方案提供经验、创新和定制服务的电气化技术供应商合作,而不是零敲碎打地寻求解决方案。

安波福深知,要解决汽车电气化挑战,仅着眼电池及高压连接系统是远远不够的;高压及低压电气架构、以及整体架构的优化,同样重要。

作为汽车电气化领域的全球领导者,安波福可以通过合作提供涵盖充电导线、接口、接线、连接桥、连接器、配电箱、电池断开装置等全面的产品组合。安波福遍布全球的生产基地实现了高水平的垂直统一管理,以保证在全球的主要市场为整车厂提供高效的本地支持。

除此之外,安波福独有的专利技术,如集成连接器拼接技术,为整车客户提供独特的价值。安波福还率先推出了铝导线技术。安波福丰富的连接器及导线产品组合,以及系统集成能力,使我们成为整车厂的理想合作伙伴。最为重要的是,我们对高压连接技术如何应用于下一代整车电子电气架构拥有独特的见解(详情请参考安波福智能汽车架构Smart Vehicle Architecture™方案)。

扫一扫

扫一扫 扫一扫

扫一扫