线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

高压线束布置原则系列(二)

上一篇内容中,我们针对高压线束在安全和EMC两方面的布置要点进行了说明。这一章节,我们将针对高压线束的物理防护(密封防水,防磨耐磨,耐温),附件防护和固定,高压线束装配安装便利等角度,对高压线束的布置要点进行分析和解读。

【密封防水布置相关】

由于电动乘用车高压电缆的直径较大,需要进行专门的布线走向,即电动乘用车高压线束布局在车外,因此必须对电动乘用车高压线束进行机械防护和防尘防水设计。

为了提高高压线束的机械防护和防尘防水性能,在接插的连接器间以及连接器连接电缆的位置均采用密封圈等防护措施,防止水汽和灰尘进入,从而确保连接器的密封环境,避免接触件之间短路的风险,以及防止湿气进入,避免产生火花等安全问题。

对于布置在发动机舱及底盘部分的高压线束应特别注意线束的保护方式。布置在底盘部分的高压线束应充分考虑车辆涉水、刮底盘等情况, 在布置设计高压线束的时候充分考虑防水、防泥沙飞溅、防刮伤等因素,可以采用塑料线槽、金属弯管设计来保护高压线束。线槽考虑可装配性,分槽盖导槽将高压线束扣合后固定在车底板上,金属弯管工艺较复杂,便于安装。

目前大多数高压线束采用包覆物对高压线束进行保护,包覆物的作用主要有防磨、降噪、隔辐射热源、美观等,一般选用橙色耐高温阻燃波纹管或者橙色耐高温阻燃布基袖套完全包覆。

对于安装在车辆底部、轮舱溅水区的高压线束,需要特别注意水和道路磨料对导线/连接器的损伤。其中安装在车辆涉水线下方的高压导线,应全部采用密封/防水措施。

密封防水主要从线束零件选型和线束布置两方面共同作用。

1.密封措施

高压导线与高压连接器匹配,采用导线密封件、热缩管、橡胶件等多种方式进行密封,以达到IP67等级的防水防尘要求。

各类密封措施 示例

2.防水布置

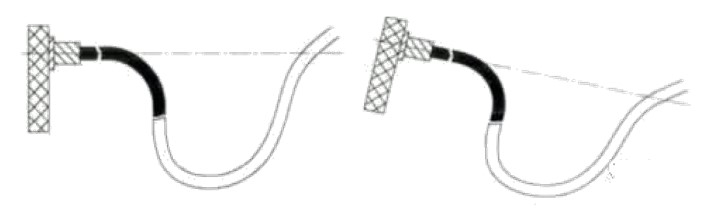

高压导线从连接器接口处出来后,在允许出现高于连接器中心水平面进行布置之前,必须先保证有一段高压线处于连接器中心水平面之下,以保证雨水不会沿着高压线束倒流进高压零部件内部,如下图所示。

图 303 防水布置示例

高压连接器的布置位置和方向也同样需要注意,为了避免高压连接器尾部凹陷结构积水,连接器应避免尾部向上、垂直布置,尽量选择尾部朝下或水平布置。

3.耐热要求

在以PHEV为首的油电混动车型中,高压线束的布置还需要注意耐热要求。

高压线束应远离热源,与热源(如发动机排气管等高热部件)的距离至少大于200mm。如因客观原因无法满足该距离要求,那么需要采用诸如阻燃隔热棉或者可以反射热能的罩盖对线束进行包扎或覆盖,以抵抗辐射热源。

【高压线束防护的一般设计要求】

高压线束的固定方式多种多样,可依据整车不同区域的情况,合理选用不同固定用零件,在布置时,一般遵循以下规则:

(1) 绝缘性能

不论何种固定/防护用零件,都应具有绝缘性能,并得到充分保护,防止其腐蚀生锈,从而影响其固定可靠度。

(2) 固定件布置距离

为减小高压线束摆动对连接器或压接端子产生影响,高压线束在布置时,需在连接器尾部出线不大于120mm处进行首次固定。

高压线束若无法铺设在导线槽中,则需要每间隔150mm至250mm进行固定。

当高压线束沿直线铺设时,两个相邻固定点间隙应满足如下要求:

(1) 高压线束截面积>16mm²,相邻固定点间隙≤300mm;

(2) 高压线束截面积≤16mm²,相邻固定点间隙≤200mm。

当高压线束受环境影响,需要安装在活动件(诸如皮带、风扇、传动轴等)附近,且必须以弯曲的状态进行固定时,则需要合理分布载荷,一般建议增加可以长期承受较大作用力的辅助固定件用于固定,相邻的两个固定件间距≤300mm,且在过弯的两个端点固定,固定点与连接器间距应≤150mm,才能够在承受线束的重量和振动载荷的前提下,即不造成线束磨损,也不对附近的活动部件造成干扰。

【高压线束固定方案】

高压线束通常沿车身钣金布置和固定, 车辆在运行过程中,无法避免会产生振动,因此所有高压线束都需要做好抗振动处理和防磨损处理。

抗振动一般通过在高压线束上使用固定件来实现。各类固定件使高压线束与车体之间的相对运动尽可能的小,并同时对高压线束起到固定、保护和导向的作用。

高压线束由于强度大,根据线束的长短不同需要进行不同的处理,一般要求用光滑无毛刺的支架、线槽、线夹、扎带等进行固定;用扎带固定时,应充分考虑固定方式,以便于选择合适的扎带进行固定,避免固定失效风险。

防磨损一般通过在高压导线外部使用波纹管/塑料耐磨管等零部件来达成保护的作用,尤其是高压线束安装布置区域附近存在金属部件,会有毛刺、凸缘等结构,需要使用防护零件进行保护,减少高压线束磨损的可能。

线束固定保护件之间的距离不得大于400mm。且高压线束不得对活动件造成干扰,两者之间距离不得小于50mm。纯电动汽车动力电池布置在车辆后方下底板中,电池前端引出的高压线束从车辆底板下面经过,离地面较近,需在线缆外部增加波纹管防护,以防止在行车过程中高压线束遭受到路面飞溅的石击等。部分位置因为空间的需求,线束无法应用波纹管进行防护,可以考虑在高压线束外增加塑料线槽的方案来对线束进行防护。

目前,高压线束常见的紧固方式包括如下几个方案:

(1) 圆孔方式固定,通常使用一体式固定扎带附楔形固定头、一体式固定扎带附杉树形固定头。

(2) 焊接螺柱固定,通常使用一体式焊接螺柱固定扎带、带焊接螺柱固定件隔离式双夹头扎带。

多种类型的线束固定件

(3) 管道式固定,使用扎带和管夹类卡扣组件套箍高压线束外侧进行固定。

(4) 板材边缘固定,针对边缘不超过3mm的金属板材,使用边缘卡扣进行固定。

(5) 导线支架固定,对于线径≥35mm²的高压导线,一般使用导线支架间高压导线上抬,使其与车身突出部分拉开距离,防止高压导线磨损。

(6) 连接器固定,指的是安装在高压连接器上的固定件,该固定件一般有额外的固定头可插入车身钣金孔,将连接器固定在车身或高压设备上。

波纹管卡扣固定,适用于快速固定波纹管。

使用车规级扎带或支架固定高压线束

【高压线束防护方案】

线束在车内外走线时环境较为复杂,需要根据其在车辆上的布置位置以及使用工况,在其外表面用橙色波纹管、编织物管、胶带或是其他外敷物进行包裹,以增加其耐磨性、隔热性以及美观性,使高压线束能在不同环境下正常使用。

常用的线束外敷物包括波纹管、护套、护套及胶带等,起到防磨、隔热、减震和警示等作用。

(1) 波纹管/袖套/套管防护

没有特殊要求,高压线束可采用波纹管进行包覆。

闭口式波纹管的特点具有耐磨、阻燃、耐热等特点,波纹管的耐温范围在-40℃~150℃,短时间还能达到200℃。

市面上常见的材料有PA(尼龙)、PE(聚乙烯)和PP(聚丙烯),分别在阻燃、耐磨性和抗弯曲疲劳性方面各有优势,波纹管颜色必须采用橙色,用于区分整车低压线束,并采用橡胶护套塑封或PVC胶带缠绕与线缆固定密封,以免导线从波纹管内甩出造成损伤。

除了常用的圆形波纹管外,还有椭圆波纹管,通常适用多线共用波纹管的情况。

(2)护板/导线槽防护

护板/导线槽通常被使用在环境较为恶劣严苛的区域。例如,布置在车辆底盘下防的高压线束,考虑其可能遭受的浸水、车辆剐蹭及泥沙飞溅,需要使用护板/导向槽进行防护。

护板和导线槽除了能起到固定和保护线束的作用,还能起到导向的作用。当遇到折弯空间有限,需要高压线束按照特定走线进行布置的情况时,即可使用护板/导线槽对线束进行固定和导向。

对于需要在某些特殊区域布置的高压线束,还可以采用线束护管进行遮挡与防护。一般护管/护板都具有化学性能稳定,不老化,耐腐蚀力强等特点。

护板和导线槽多用金属或塑料制成,具有高抗冲、高耐热,低温时具备高冲击强度,耐燃性。

对于安装在车辆底盘下的护板,还需额外通过耐石子冲击测试。

目前有部分高压线束供应商将护板/导向槽和高压线束做成一体式,减少主机厂总装车间的装配工序,提高装车效率。

(3)护套防护

对于易损伤易受冲击的部位可以采用护套,可以有效起到防止线束磨损的作用,其特点是耐高温、防冲击、防切割、轻巧以及易于安装,与波纹管相比,其耐磨性更高,外径更小,当成本会有所提高。

护套的选型颜色与波纹管相同,应为橙色。

护套有开口自卷和闭口之分,开口自卷型安装较方便。当使用开口自卷护套时,卷边的重合率需到达30%。

(4)耐磨胶带防护

相比于波纹管和护套,胶带用处更为广泛和方便,常用于保护、捆扎、阻燃、标记等作用。使用(耐磨)胶带包括的高压导线,增加的线束外径尺寸最小,几乎不对外观尺寸造成影响。

高压线束均需采用阻燃性较好的PVC胶带,耐温能够达到80℃。

(5)橡胶件防护

高压线束要避免从尖锐物、金属架边缘、焊接缝、车身上的固定孔处走线,避免因装配操作、振动摩擦使得高压线束外敷物磨破,导致线束损伤而造成安全事故。

如无法避免锋利边缘或需要穿孔时,应在过孔等锋利边缘添加相应的防护装置(例如橡胶件、橡胶圈等),或在导线表面增加保护结构,防止高压线束在安装时遭到损坏。

高压橡胶件考虑强度问题,采用橡胶与塑料结合件,对钣金固定匹配、抗拉伸强度都有保证。

高压线束一般较粗,弯曲应力相对很大,高压连接器体积较大,在橡胶件设计上体积会大很多,同时固定强度要求也会很高,结构方面相对比较复杂,材料选择方面要求会更高。

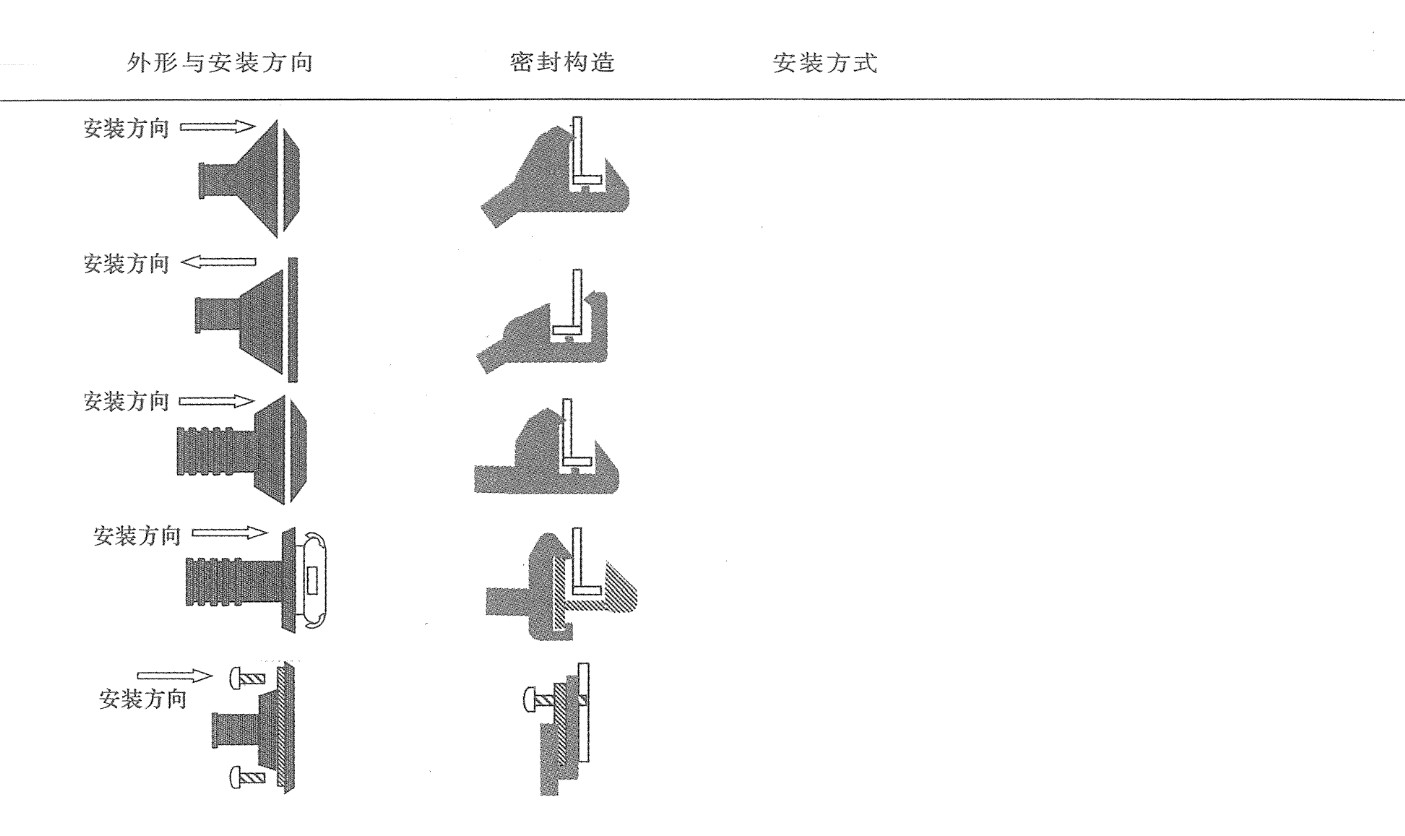

根据结构、固定方式及安装位置的不同,汽车线束上使用的橡胶件类型也不同。

根据橡胶件结构的不同可分为有骨架和无骨架两种类型;根据橡胶件固定方式的不同可分为单孔固定和双孔固定两种类型。

不同外形和密封构造的橡胶件 示意

【高压线束安装便利性一般要求】

我们在反复强调高压线束的防触碰设计的时候,还需要同时考虑整车装配过程中,以及售后返修过程的便利和可操作性。

因此高压线束尤其是高压连接器的布置方案,要在诸多限制条件下找到合适的平衡的点。

一般所有连接器位置预留不小于200mm的空间,在安装时需要足够的手部操作空间,以便于连接和断开操作。连接器和部件之间的连接应该适当消除机械应力。考虑不同车型电流大小一样,商用车高低压平行走线距离间隔须大于400mm,乘用车高低压平行走线距离间隔须大于200mm;若实际情况不满足此距离,可考虑相互垂直走线。

这项工作可在前期设计时,通过3D软件模拟仿真,以确认为每个连接器预留的空间是否具有实际操作性。

总体而言,在电动汽车上布置高压线束,应当遵循易于装配、易于维护和安全稳定的原则,接合电动汽车自身特点,合理规划高压线束布置,不断提高其合理性和可靠性。

扫一扫

扫一扫 扫一扫

扫一扫