线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

1 范围

该标准定义了AHS -C HEV中使用的高压布线组件的特性,要求,功能,性能和验证。 设计和操作必须符合所有适用的法规和法律。

该标准涵盖了仅用于AHS -C HEV的高压电缆组件的操作,可靠性,耐用性,质量和最严格的要求。 高压电线电缆组件应为以下设备提供电力传输:

通过六条单独的电缆,从电力电子盒(PEB)向两个电动马达EM -A和EM -B提供高压三相交流电(AC)。

在一个成组的接线电缆中通过三芯从PEB向油电动泵(EMP)提供高压三相交流电

通过两条单独的电缆,从电池组向PEB提供HV直流电(DC)。

通过两条单独的电缆将高压直流电从高压配电箱(HVPDB)提供给电动空调(EAC)压缩机。

2 缩写,首字母缩写词,定义和符号

AC: Alternating Current 交流电

DC: Direct Current 直流电

DV: Design Verification 设计验证

DVP: Design Verification Plan 设计验证计划

DVP&R: Design Verification Plan&Report 设计验证计划和报告

EAC: Electric Conditioning Compressor 电子空调压缩机

EMP: Electric Motor Pump 油电动泵

EM: Electric Motors 电动马达

HEV: Hybrid Electric Vehicle 混合动力电动汽车

HV: High Voltage-Voltage levels greater than 30 VAC or 60 VDC 高于30 VAC或60 VDC的高压等级

HVPDB: High Voltage Power Distribution Box 高压配电箱

PEB: Power Electronics Box 电力电子箱

PETC: Powered Thermal Cycle Endurance 动力热循环耐久性

RMS. Root -Mean –Square 均方根

OEM: Original Equipment Manufacturer 主机厂

3 测试要求,特殊测试设备和测试条件

3.1 测试要求

供应商必须对本规范文档中列出的所有测试证明100%成功。 如果组件的功能和参数检查符合本标准中规定的要求,则认为测试成功。

如果某个组件在任何测试中失败,则供应商应进行根本原因分析,其中可能包括拆卸失败的组件和/或进行某些其他诊断测试以确定失败原因。 应检查拆下的部件是否存在灌封/密封故障,液体/固体侵入,腐蚀等情况。 供应商应根据本规范的第6.1.4节提供书面的故障分析和纠正措施报告。 供应商应通过重复失败的测试或完成参数测试结果支持的截断测试来证明此类纠正措施的有效性。 详细信息应与原始设备制造商(OEM)组件发布工程师达成协议。 应使用新的测试样品来替换失效的组件,以继续测试序列中剩余的测试。

3.2 测试文件

供应商应提供本文档中描述的完整资格程序的书面报告。

供应商应在OEM工程发布部批准的DVP&R中记录测试计划和结果。

3.3 专用测试设备及治具

所用的电气负载应等同于车辆所承受的电气负载。 设置一个交流或直流电源(取决于电缆的应用),以每1mm²导体横截面提供5安培的电流。

测试夹具应模拟包括适当电缆敷料在内的车载安装位置,并且应使用连接器进行测试,包括正确端接的具有正确规格尺寸的电线以及由于制造意图而造成的压接。

测试设备必须能够承受DC -10611的“振动和机械冲击”测试部分中指定的振动和冲击强度。 应使用具有生产意图的刚性夹具来模拟在车辆的安装位置.

供应商应负责提供所有必需的资源,例如测试设备(参见表1)以及测量量具,硬件软件以及所需的技术和管理人员,以确保及时完成组件的测试和分析。

项目 |

测试名称 |

描述 |

|

高低温箱 |

运输/存放温度 |

温度箱的温度范围为正95°C至负50°C,升温速率为0.6°C /分钟。 |

动力热循环耐久性 |

温度箱的温度范围为正125°或150℃(取决于测试的电缆)至负40°C,升温速率为4°C /分钟。 |

|

高温箱 |

高温工作耐久性 |

根据不同的测试电缆,温度箱的最高温度可达125°C或150°C。 |

冷热箱 |

热冲击 |

最低温度伟-40°C,最高温度为125°C或150°C,具体取决于各自的测试电缆。 |

高低温/湿度箱 |

热湿循环 |

温湿度箱的温度范围可达到65°C和-10°C,相对湿度为DC -10611中定义的93% |

高温/湿度箱 |

耐高温高湿 |

温湿度箱的温度可达到85°C,相对湿度为85% |

高低温振动箱 |

振动 |

温度箱的温度范围取决于各自的测试电缆,温度范围为正125°C或150°C,负40°C,温度上升速率为1 -1.5°C /分钟.并且足够大,这样振动台与组件可以放在里面.振动台必须具有随机振动能力,如DC 10611中针对I级和III级振动的振动测试中所述 |

冲击台 |

机械冲击 |

如DC -10611中所述,在机械冲击测试中称为冲击台,具有冲击能力 |

盐雾箱 |

盐雾 |

盐雾室的温度为35°C,按重量计含5%的盐水雾。 |

EMC箱和注射夹具 |

EMC-线路注入法 |

注射夹具”,符合IEC 62153 -4-6或EN 50289 -1-6 |

高压电源和负载 |

所有 |

能够提供本文档表2和表8中所示的高压和电流电平的电源和负载 |

功能和参数测量设备 |

所有 |

功能性能应通过DC -10611的参数测量来验证。 Cirris Solutions DCR 1000必须用于测量压接到电线的电阻 |

兆欧表 |

绝缘电阻测量 |

在1000 VDC时应能够测量10微安或更少的泄漏电流 |

高压电源 |

介电强度 |

提供50Hz-60Hz的1900V交流电 |

表1

3.4参数测量与分析

3.4.1 测试前和测试后的参数测量

在每次测试开始之前和完成之后,应对关键功能参数(参见表2)和绝缘电阻(参见表3)进行一致性测试。 此参数检查涉及三种不同温度的组合,通常称为“三点检查”.

温度浸泡时间将取决于放置在环境室中的电缆的总质量 |

最低温-40摄氏度 |

室温+23℃ |

最高温+125℃或+150℃ 取决于测试电缆 |

估计每磅30分钟。 总计不超过60分钟。浸泡时间需得到主机厂认可 |

测试之前和之后:配合,形式,功能和总线束电阻(注1)和屏蔽电阻 |

测试之前和之后:配合,形式,功能和总线束电阻(注1)和屏蔽电阻 |

测试之前和之后:配合,形式,功能和总线束电阻(注1)和屏蔽电阻 |

|

注1:总接线束电阻=压接导线电阻(注2)+导线导体电阻(请参见表11)。 总线束电阻应使用压降法在表8所示的连续电流值下计算得出。 注2:压接电线的电阻必须≤0.5 毫欧 | |||

表2 关键功能参数和三点检查

在1000 VDC时,使用兆欧表测试每个单独的电缆组件足够长的时间,必须超过10 0 MOhms.并在完成相关测试后的一小时内获得以下隔离电路之间的稳定读数。 |

HV +,HV-以及所有接地(底盘,屏蔽接地等) |

表3 绝缘电阻测量

3.4.2 测试期间按定义的时间间隔进行参数测量

持续时间较长的测试,例如 高温工作耐力测试,高温高湿耐力测试和动力热循环耐力测试应按一定的时间间隔暂时中断,以测量关键功能参数(见表2)和隔离电阻(见表3)。 在测试时间的25%,50%和75%之后应中断测试,并且应按照3.4.1节的规定进行参数测量。

3.5 测量精度

3.5.1 默认公差

除非另有说明,否则室温应为所有测试的默认温度。 在没有任何公差规范的情况下,应遵循以下默认公差:

频率:整个组件范围内规定频率的(+ 1%,-1%)

相对湿度:±5%

温度:±2℃

时间:+5%,-0%

振动:±3dB

测试电压: ±2%

室温:23℃±5℃或者73℉±9℉

3.5.2测量分辨率

测试设备应能够以比所测量数量的最高有效数字的数量级的分辨率/精度来执行该组件。 例如,即使0.1 mA和0.10 mA可能是相同的电流,并且可以使用具有0.01 mA的电流表来测量第一电流,但是需要具有0.001 mA分辨率的电流表来测量第二电流。

4 环境要求

4.1 零件环境

表4中定义了一般操作环境

负载类型 |

负荷等级 |

描述 |

组件使用寿命 |

15年/30万公里/186411英里 准时组件:12000小时 断电:119400小时 发动机开/关次数:54000次 |

|

基于组件安装位置的温度分类 |

||

PEB到EM-A&B线束总成 |

温度等级V |

最高150°C位置1.5级 发动机舱,引擎盖下,其他位置 |

PEB到oil EMP线束总成 |

温度等级V |

最高150°C位置1.5级 发动机舱,引擎盖下,其他位置 |

电池组到PEB线束总成 |

温度等级Ⅲ |

最高125°C位置1.3级 发动机,变速箱,其他热源 |

HVPDB到EAC线束总成 |

温度等级V |

最高125°C位置1.5级 发动机舱,引擎盖下,其他位置 |

温度曲线和时间分布 |

||

PEB到EM-A&B线束总成 |

温度等级V |

-40℃|23℃|97℃|145℃|150℃| |

6%|20%|65%|8%|1% | ||

PEB到oil EMP线束总成 |

温度等级V |

-40℃|23℃|97℃|145℃|150℃| |

6%|20%|65%|8%|1% | ||

电池组到PEB线束总成 |

温度等级Ⅲ |

-40℃|23℃|76℃|120℃|125℃| |

6%|20%|65%|8%|1% | ||

HVPDB到EAC线束总成 |

温度等级V |

-40℃|23℃|76℃|120℃|125℃| |

6%|20%|65%|8%|1% | ||

非工作时间的平均温度和相对湿度(RH) |

23°C / 65%(RH)外部客舱或后备箱 |

|

典型平均温度差 |

||

PEB到EM-A&B线束总成 |

温度等级V |

52℃ |

PEB到oil EMP线束总成 |

温度等级V |

52℃ |

电池组到PEB线束总成 |

温度等级Ⅲ |

45℃ |

PDB到EAC线束总成 |

温度等级V |

45℃ |

基于组件安装位置的振动分类 |

||

PEB到EM-A&B线束总成 |

振动等级Ⅲ |

组件安装在变速箱上 |

PEB到oil EMP线束总成 |

振动等级Ⅲ |

组件安装在变速箱上 |

电池组到PEB线束总成 |

振动等级Ⅰ |

组件安装在发动机舱内的车身上 |

PDB到EAC线束总成 |

振动等级Ⅱ |

组件安装在发动机上 |

基于组件安装位置的国际保护(IP)代码分类 |

IP 6K/9K |

防尘和高压/蒸汽喷射清洁 |

化学暴露 |

外舱室 |

表4 零件环境参照DC-10611和DC-10612

从电力电子设备箱(PEB)向两个电动马达EM -A和EM -B提供高压三相交流电(AC)的高压电缆位于发动机罩下方,环境温度范围以及由于负载导致的温度升高为-40°C至200°C。

从PEB向油电动泵(EMP)提供高压三相交流电的高压电缆位于发动机罩下方,在该发动机罩下,环境温度范围以及由于负载导致的温度升高为-40°C至200°C。

从电池组向电力电子设备箱(PEB)提供高压直流电的高压电缆位于发动机罩下方/车身下方,在该发动机罩下,环境温度范围以及由于负载导致的温度升高为-40°C至150°C。

从HVPDB向电子空调压缩机(EAC)提供高压直流电的高压电缆位于发动机罩下方,在该发动机罩下,环境温度范围以及由于负载导致的温度升高为-40°C至150°C。

最高车辆环境温度以及潜在的局部热点不应超过电缆的温度额定值。 对于屏蔽的单芯和多芯屏蔽电缆,温度等级额定值由芯和护套的额定值确定。 电缆的额定值应等于单个芯线和护套的最低额定值。

将设计适当的隔热和气流管理,以限制从引擎盖下和车身下热源(包括发动机,排气管和紧密耦合的催化转化器)到高压电缆的总辐射和对流热传递。 如果设计工程师无法提供有效的隔热层,则可能要求供应商在特定区域为电缆增加隔热层包装

4.2 推荐的环境测试摘要

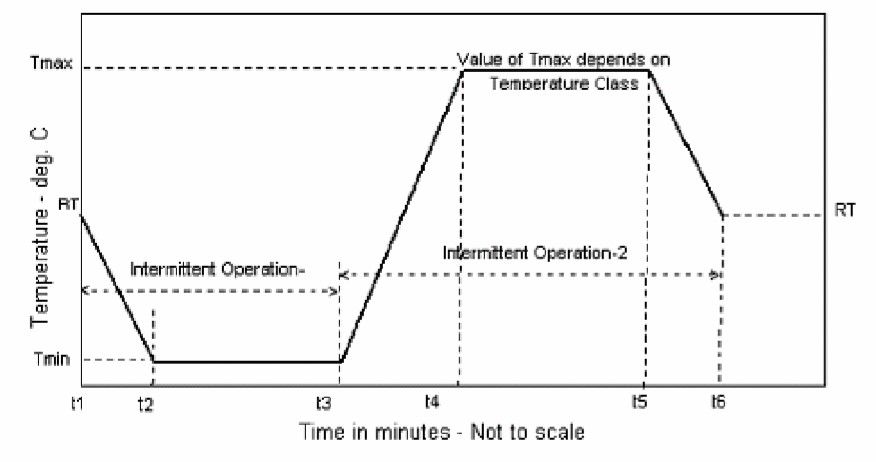

表5中列出了DC -10611推荐的环境测试摘要。 电动热循环寿命(PTC E)曲线在图1中列出,表6中列出了相关详细信息。

DC -10611适用的供应商负责任的环境测试的摘要

气候压力 | ||||||||

在DC -10611中测试项目 |

是否适用 |

DV或B样 |

PV或C样 |

样品数量 |

线缆名称 |

测试时长 |

温度范围 |

其他重要测试参数 |

运输/存放温度 |

是 |

X |

X |

5 |

所有 |

164小时 |

-50/+95℃ |

在极端温度下关闭组件电源 |

低温运行耐久性 |

不 |

不适用 |

||||||

高温运行耐久性 |

是 |

X |

X |

5 |

PEB to EM-A&B |

2280小时 |

150℃ |

操作测试,需要参数评估 |

PEB to oil EMP | ||||||||

BATTERY PACK TO PEB |

2190小时 |

125℃ |

||||||

PDB TO EAC | ||||||||

动力热循环耐久性间歇运行-1(打开1分钟,关闭9分钟)间歇运行-2(打开9分钟,关闭1分钟) |

是 |

X |

X |

15 |

PEB to EM-A&B |

2140小时 (828循环) |

Tmin=-40℃ Tmax=150℃ |

间歇操作,需要参数评估,R90C90均热时间= 30分钟/磅。总和不超过60分钟。 浸泡时间必须由OEM客户批准 |

PEB to oil EMP | ||||||||

BATTERY PACK to PEB |

2020小时(851循环) |

Tmin=-40℃ Tmax=125℃ |

||||||

PDB to EAC | ||||||||

热冲击 |

是 |

X |

X |

5 |

PEB to EM-A&B |

500小时 (500循环) |

Tmin=-40℃ Tmax=150℃ |

关闭带有配对连接器的电源,浸泡时间=每磅30分钟。总计不超过60分钟。 浸泡时间必须由OEM客户批准 |

PEB to oil EMP | ||||||||

BATTERY PACK to PEB |

Tmin=-40℃ Tmax=125℃ |

|||||||

PDB to EAC | ||||||||

热冲击浸入 |

不 |

不适用 |

||||||

热湿循环 |

是 |

X |

X |

5 |

所有 |

240小时 |

-10℃&+65℃ |

相对湿度93%,间歇运行,占空比50%(打开1小时,关闭1小时) |

耐高温高湿 |

是 |

X |

X |

5 |

所有 |

1490小时 |

85℃ |

47小时不工作/测试期间1小时工作; 需要参数评估 |

|

机械应力 | ||||||||

冲击 |

是 |

X |

X |

5 |

所有 |

每轴10次冲击,共60次冲击 |

室温 |

非运行测试 |

振动 |

是 |

X |

X |

5 |

PEB to EM-A&B |

72小时/轴随机 |

Tmin=-40℃ Tmax=150℃ 和室温 |

8小时的温度循环,然后室温; 根据振动等级III的测试配置文件 |

PEB to oil EMP | ||||||||

BATTERY PACK to PEB |

30小时/轴随机 |

Tmin=-40℃ Tmax=125℃ 和室温 |

8小时的温度循环,然后室温; 根据振动等级I的测试配置文件 |

|||||

PDB to EAC | ||||||||

机械冲击耐久 |

否 |

不适用 |

||||||

包裹掉落 |

是 |

X |

4 |

所有 |

9次 |

室温 |

掉落高度1米 |

|

处理掉落 |

是 |

X |

X |

6 |

所有 |

每轴1次,共6次. |

室温 |

掉落高度1米 |

开关机械操作/耐磨性 |

否 |

不适用 |

||||||

固体/流体相容性 | ||||||||

灰尘(和其他固体侵入) |

是 |

X |

X |

5 |

所有 |

根据DIN-40-050,IP 6KX |

根据DIN 40 -050中适用的IP测试 |

通过配对连接器断电; 符合DIN 40 -050的IP 6KX,适用于灰尘/固体侵入 |

水侵入 |

不 |

不适用 |

||||||

高压蒸汽喷射暴露 |

是 |

X |

X |

5 |

所有 |

根据DIN-40-050,IP X9K |

根据DIN 40 -050中适用的IP测试 |

通过配对连接器断电; 符合DIN 40 -050的IP 6KX,适用于蒸汽/水侵入 |

盐水浸泡 |

否 |

不适合 |

||||||

耐化学性 | ||||||||

混合流动气体 |

是 |

X |

X |

5 |

所有 |

14天 |

室温 |

通过配对连接器断电:使用IEC 60068 -2-60方法 |

盐雾 |

是 |

X |

X |

5 |

所有 |

96小时 |

35℃ |

测试期间高压电缆间歇性操作,占空比为50%(打开1小时,关闭1小时) |

化学暴露–机舱 |

否 |

不适合 |

||||||

化学暴露–机舱外面 |

是 |

X |

X |

5 |

所有 |

4-5天 |

40℃,室温,70℃ |

高压电缆在测试期间不工作 |

表5 推荐的环境测试摘要

图1:高压接线组件的动力热循环曲线

时间段 |

线缆名称 |

时长(分钟) |

t1 to t2 |

所有 |

16 |

t2 to t3 |

所有 |

30 |

t3 to t4 |

PEB to EM-A&B |

48 |

PEB to oil EMP | ||

BATTERY PACK to PEB |

41 |

|

PDB to EAC | ||

t4 to t5 |

所有 |

30 |

t5 to t6 |

PEB to EM-A&B |

32 |

PEB to oil EMP | ||

BATTERY PACK to PEB |

26 |

|

PDB to EAC | ||

1个周期的总时间 |

PEB to EM-A&B |

155 |

PEB to oil EMP | ||

BATTERY PACK to PEB |

143 |

|

PDB to EAC | ||

Tmin,C |

所有 |

-40℃ |

Tmax, C |

PEB to EM-A&B |

150℃ |

PEB to oil EMP | ||

BATTERY PACK to PEB |

125℃ |

|

PDB to EAC |

表6:图1中具有极端温度的PTCE曲线时间段

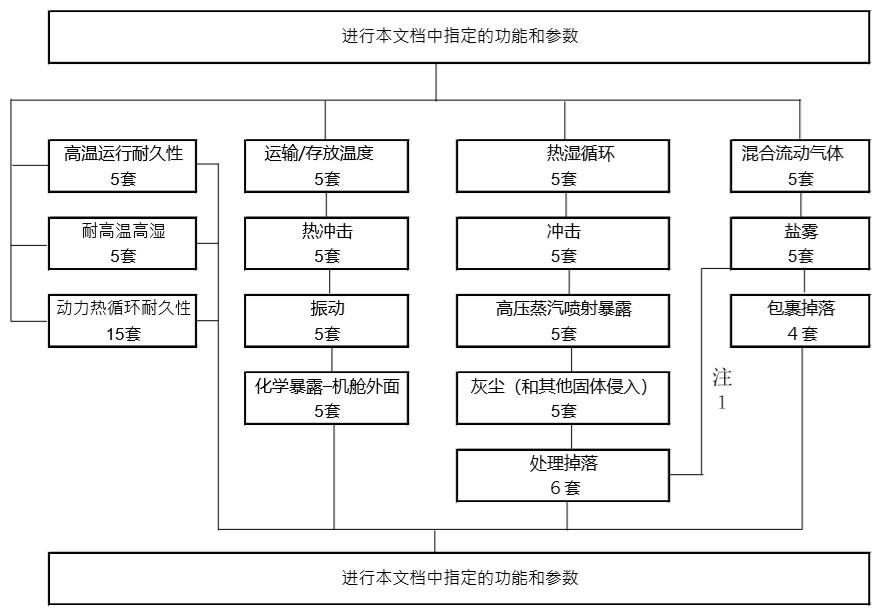

4.3 推荐的环境测试顺序(见图2)

图2 推荐环境测试顺序

5 电缆组件的物理,电气和机械要求

5.1 电缆类型

为AHS -C HEV应用选择的电缆应为适用于本文档中定义的车辆应用的类型,额定电压为600 V DC或600 V AC RMS

5.2 电缆包装和分组

有关电缆包装和分组的规格,请参见表7

PEB to EM -A, EM-B |

PEB to oil EMP |

Battery Pa ck to PEB |

PDB to EAC |

|

高压单芯电缆 |

EM-A 三个单个 EM-B 三个单个 |

不是 |

2个单个 |

2个单个 |

高压多芯电缆 |

不是 |

三芯 |

不是 |

不是 |

屏蔽罩 |

是的,单个 |

是的,成组 |

是的,单个 |

是的,单个 |

表7 电缆包装和分组

高压电缆应格外小心,以免受到机械应力,以免造成电击危险。 无论壁厚如何,600 V电缆均应满足厚壁电缆的“耐磨性”要求

5.3 负载要求(见表8)

PEB to EM -A, EM -B |

PEB to oil EMP |

Battery Pack to PEB |

PDB to EAC |

|

最高工作电压 |

425V AC RMS |

422V AC RMS |

390V DC |

390V DC |

标称电压 |

250V AC RMS |

288V AC RMS |

288V DC |

288V DC |

峰值电流 |

275A RMS(60秒) |

20A RMS |

280A (5秒) 200A (30秒) |

26A |

持续电流 |

175A RMS |

17.5A RMS |

150A RMS |

26A |

表8 负载要求

5.3.1 负载配置文件

表9给出了PEB到EM -1 / EM -2交流电源电缆遇到特定电流的时间百分比。

每相电流RMS |

带内时间 |

0-45 |

71.29% |

46-92 |

16.85% |

93-138 |

6.09% |

139-185 |

2.75% |

186-231 |

1.67% |

232-260 |

1.36% |

表9 电流最长时间比

5.3.2 峰值能力

PEB到EM -1 / EM -2交流电源电缆应承受275安培交流均方根电流60秒,而不会因过热而导致降解或性能下降.组件的初始起始温度应为150°C。 整个测试期间的环境温度应为150°C。

5.3.3 持续能力

PEB到EM -1 / EM -2交流电源电缆应承受175安培交流均方根电流60秒,而不会因过热而导致降解或性能下降.组件的初始起始温度应为150°C。 整个测试期间的环境温度应为150°C。

5.4 电缆

5.4.1 导体

规定导体最大直径和绞合线应符合ISO -6722,LV 112,SAE J1654或SAE / USCAR -23中定义的相应要求(如适用)。

5.4.2 单芯线

所有电缆的单芯线应符合ISO -6722,LV -112,SAE J1654或SAE / USCAR -23中定义的相应要求(如适用)。

5.4.3 多芯线

所有多芯护套电缆应符合ISO -6722,ISO -14572,LV -112,SAE J1654或SAE / USCAR -23中定义的相应要求。

如果满足以下任一条件,则可以在同一根电缆中布线两个不同的电位:

1. 势必通过接地屏蔽彼此隔离

2. 势必通过内部涂层/绝缘层彼此隔离

3. 所有电线均设计用于更高的电势

5.5 电缆弯曲半径

固定或牢固在弯头处的电缆(包括屏蔽层和护套)的最小弯曲半径应为直径的3倍 D ≤10 mm电缆或电缆直径的4倍 D> 10 mm。 弯曲处未固定或未紧固的最小弯曲半径电缆(包括屏蔽层和护套)应为直径的8倍。

5.6 电缆电阻

导体电阻应符合ISO -6722,LV -112,SAE J1654或SAE / USCA R-23的要求。 除非使用铜包铝或铝材料,否则所有电阻测量值均应在表10中规定的适当最大“电阻”范围内。

在20℃时 |

PEB to EM -A,/EM -B |

PEB to oil EMP |

Battery Pack to PEB |

PDB to EAC |

ISO导体尺寸(mm2) |

35 |

2.5 |

35 |

4 |

电阻(R) |

R≤0.527 Ω/km |

R≤7.6 Ω/km |

R≤0.527 Ω/km |

R≤4.71 Ω/km |

在20℃时 |

PEB to EMP |

|||

ISO导体尺寸(mm2) |

0.5 |

|||

电阻(R) |

R≤37.1 Ω/km |

表10 导体电阻

5.7 颜色编码

“颜色编码”的目的是在布线组件的建造和维修过程中提供视觉信息。 不同颜色的电缆应彼此区分

5.7.1 颜色要求

高压电缆在外观上应使用永久性的橙色覆盖材料进行标识。 单独布线且不受辅助覆盖物保护的单个电缆应主要为橙色。 指定了橙色的颜色定义,并且应与表11中的中心颜色尽可能匹配。 可以使用缠绕的胶带或等同物或导管作为辅助覆盖物。 必须注意确保最终的电缆组件结构不会影响最终零件的完整性。 无论连接数多少,任何一条电路的导线在整个电路中均应使用统一的颜色代码。 假定电路是连续的,直到被继电器,保险丝,开关触点中断或达到负载为止(例如,电动机,执行器,电阻装置等)。

颜色 |

缩写 |

颜色目标 |

||

Munsell |

RAL |

NCS |

||

橙色 |

OG |

8.75R 5.75/12.5 |

2003 |

0570-Y70R |

该表中的颜色测量系统彼此等效。 每个系统都提供有关“颜色目标”的数字描述。 当“颜色目标”值用于认证要求时,可以使用此表中显示的三种颜色测量系统中的任何一种来证明其符合性。 | ||||

表11 颜色目标

5.8 高压接插件

高压电缆的连接器和端子系统必须经过DaimlerChrysler和BMW的批准,才能投放车辆。 所有连接器都必须是发动机罩下的国际保护(IP)代码分类6K / 9K。 连接器和端子应符合SAE / USCAR -02和SAE J1742的要求。 端子压接>8mm²的电缆应符合CI -004 Rev D的要求。 端子压接≤8mm²应符合SAE / USCAR -21

5.9 安全性

在高压电缆组件的设计中应采取所有合理的预防措施,以提供安全的设计.

5.10 碰撞

高压电线组件必须符合SAE J1766。 碰撞要求将根据特定的包装位置,安装,几何形状和组件的密度确定。 要达到车辆碰撞要求,可能需要修改高压电缆设计。 此类更改将在车辆包装期间由供应商与发布工程师协商确定.

5.11 避免伤害

如果需要,所有电缆都应通过不导电的支架或槽。 任何不在支架内的电缆,应使用橙色(表11)塑料波纹管以进行保护。 当电缆穿过车辆时,这将提供耐磨保护和电缆布线走向控制。 支架应包括通风所需的开口和必要的固定点。 如果看不见橙色电缆,则支架应为橙色(按表11)

5.12 可维修性

高压电线组件在其使用寿命内不得进行维护。 所有为现场服务维修而拆卸的紧固件必须经受至少十次拆卸和重新组装操作,而不会降低连接性能或相关零件的装配功能。 高压接线电缆组件的设计必须防止将电缆装配到错误的端子上。 高压电缆组件的连接器必须承受至少十次断开和重新连接操作,并且操作性能不会下降。 高压电缆组件的设计必须与现有的服务中心通用车间工具或设备兼容。

5.13 接头

高压接线组件中不得有接头(焊点)

5.14 电磁兼容

5.14.1 屏蔽效果

电缆和高压电缆总成应提供360度的屏蔽效果,在530kHz≤ f ≤110MHz的频率之间目标衰减50 dB

5.14.2 接插件和线束的屏蔽连接

高压电缆组件的设计应在模块之间形成一条接地路径,以提供360度的屏蔽效果。 从电缆屏蔽层到EUT外壳的电气连接,包括所有连接器和附件接口,在车辆使用寿命内应小于15毫欧。 在车辆的整个使用寿命内,各个磨损接口(例如电缆屏蔽层与连接器)之间的电气连接应小于2.5毫欧。 寿命测试前后应进行测量

5.14.3 电磁兼容性

高压电路和系统的性能方面将根据其对12伏系统性能的影响进行判断。 为了加快EMC测试,供应商应尽快向EMC组提供电路图,电路板和组件的布局以及框图。

此外,EMC小组将按照DC -11223的规定,对安装在代表车辆中的高压接线电缆组件进行最终产品测试。

5.14.4 安装螺丝之间的最大允许距离

安装螺钉/螺栓之间的最大允许距离为120毫米。 允许的最大插槽长度为120毫米。

5.14.5 介电强度

高压电线电缆组件应在高压电源电路(HV +和HV-)与所有接地(PDB外壳和面板,机箱,屏蔽层)之间表现出足够的绝缘强度,以承受1900 V AC施加的频率(50 Hz之间) 和6 0 Hz持续1分钟。 在测试期间,介电击穿和飞弧都不允许发生。 测试结束时测得的最小隔离电阻必须满足表3所述的要求.

6 可靠性/耐久性要求

6.1 可靠性/耐久性要求

6.1.1 寿命测试

一次寿命测试定义为:电池组到PEB电缆和PDB到EAC电缆的2020小时(851个循环),以及从PEB到EM电缆和PEB到oil EMP电缆的2140小时(828个周期)的电动热循环寿命.

进行动力循环热耐久性测试的15个样本中,有5个应该继续,电池组到PEB电缆和PDB到EAC电缆的2020小时(851个周期)和PEB到EM电缆和PEB到oil EMP电缆的2140小时(828个周期),在第4.2节中试验,直到发生故障为止,或者电池组到PEB电缆和PDB到EAC电缆的故障发生时间为4040小时(1702个周期),而PEB到EM电缆的PEB到oil EMP电缆的故障发生时间为4280小时(1656个周期)。 测试完成,以先到者为准。 应记录故障情况,并报告给适用的工程发布部门。

6.1.2 设计和处理FMEA

供应商应在选择货源后的15周内,根据最新的概念设计向用户提交组件DESIGN FMEA(DFMEA)。 修订后的DFMEA必须在首次SO计划车辆制造和首次S1试点车辆制造之前10周提交,以供批准。 供应商应在PV建造开始前10周向用户和供应商质量保证提交流程(PFMEA),以供批准。 每当进行设计和/或过程更改时,DFMEA和PFMEA都应更新.

6.1.3 DVP&R

DVP&R应包括组件和系统级别的测试。 对于可能由戴姆勒克莱斯勒和宝马汽车工程公司执行的系统级测试,产品保证计划可以使用并跟踪由戴姆勒克莱斯勒和宝马发布工程师建立的单独的DVP&R。 供应商应至少在ED测试开始前5周以及DV和PV测试开始前10周,将DVP&R提交戴姆勒克莱斯勒和宝马汽车工程与供应商质量部门批准。 供应商应在测试完成后的5周内更新并重新提交DVP&R.

6.1.4 故障分析和纠正措施报告

供应商应向戴姆勒克莱斯勒和宝马汽车工程部门报告发生在ED,DV,PV和CC测试中的所有测试事件,涉及以下七个主题:

1.团队成员

2.问题描述

3.临时(短期)遏制措施和生效日期

4.根本原因分析和识别

5.永久性的纠正措施和生效日期

6.验证(以确定永久措施的有效性)

7.防止问题再次发生和控制

事件包括测试样品故障,诱发的测试样品异常,固定装置损坏等。在开始测试之前,供应商,戴姆勒克莱斯勒和宝马汽车工程应明确建立并理解故障定义和验收标准。 供应商应说明如何通过分析和测试验证消除故障原因或如何减轻故障影响.

6.2 关键特性

供应商应审查所有产品和过程设计,并记录所有对外形,装配,功能或组装可能很重要的特性,这些特性具有特殊的质量,可靠性,耐用性,安全性或法规重要性。 适用的文件(例如图纸,控制计划等)应根据要求提供给戴姆勒克莱斯勒和宝马车辆发动机使用以及供应商质量保证

6.3 测试要求

供应商必须证明本规范文档中列出的所有测试均能100%成功。 如果组件的功能和参数检查符合本标准中规定的要求,则认为测试成功。

如果某个组件在任何测试过程中发生故障,则供应商应进行根本原因分析,包括拆卸出现故障的组件或进行其他一些诊断测试,以确定故障原因。 应检查拆下的组件是否存在灌封/密封故障,液体/固体侵入,腐蚀等情况。 供应商应根据6.1.4节提供书面的故障分析和纠正措施报告。 供应商应通过重复失败的测试或完成参数测试结果支持的截断测试来证明此类纠正措施的有效性。 详细信息应与组件发布工程师商定。 应使用新的测试样品来替换失效的组件,以按测试顺序继续进行剩余的测试。

供应商应负责提供所有必需的资源,例如测试设备和测量仪,硬件软件以及所需的技术和管理人员,以确保及时完成组件测试和分析。

6.4 测试文件

供应商应提供本文档中描述的完整认证程序的书面报告。 测试程序(包括测试参数,测试环境,测试顺序等)和详细的测试结果(参数测量的结果,照片,图表等其他文档)应根据工程技术水平予以记录( 以数值测量的结果不得降低为通过/失败信息,而应记录为数值),并应要求提供给戴姆勒克莱斯勒和宝马汽车工程。

6.5 性能要求和测试数据存储

在暴露于本标准规定的每种环境,EMC和可靠性/耐久性测试之前和之后,组件必须提供本标准规定的性能要求和所有图纸要求,但“从测试到失败”的要求除外。 应记录每个环境测试前后的功能和参数性能测量结果,并进行统计分析和解释,以了解趋势和达到规格要求的能力。 所有偏差或差异必须报告给戴姆勒克莱斯勒和宝马汽车工程。 供应商应保留并存储必须易于检索的所有参数数据.

6.6 组件和车辆EMC测试要求:

供应商应遵循第5.14.1节中规定的验证要求使用管线注入方法(IEC 62153 -4-6或EN 50289 -1-6)。 当根据DC -11223将组件安装在车辆环境中时,戴姆勒克莱斯勒车辆工程和戴姆勒克莱斯勒部门将负责测试车辆级别的EMC性能。

6.7测试负载,安装位置和测试治具

在测试过程中,必须模拟车辆载荷。 组件的安装位置,周围的包装材料,安装固定件和测试设备均应经过戴姆勒克莱斯勒和宝马汽车工程公司的批准

6.8环境和可靠性/耐久性测试

供应商必须成功完成本规范中要求的生产验证(PV)测试,并提供合格证明,然后才能提供用于S1试点车辆制造的组件。 所有测试结果均应记录在戴姆勒克莱斯勒的DVP&R表格84 -231 -202中。 适当的戴姆勒克莱斯勒和宝马汽车工程平台集团将决定批准PV。 PV测试样品应使用生产工具和工艺制成,并应从“过程签字”生产演示运行中获取。 PV样品应完全符合本规范的要求

在建立生产验证测试样本之前,供应商应根据戴姆勒克莱斯勒/福特/通用汽车的“基本统计过程控制”参考手册进行过程潜力和能力研究,以测量P p和P pk。 这些记录必须保留并根据戴姆勒克莱斯勒和宝马代表的要求提供.

扫一扫

扫一扫 扫一扫

扫一扫