线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

随着国家对新能源汽车产业的快速推进,给新能源线束发展带来重大机遇。高压线束与低压线束端子的区别是,高压端子通过电流较大,容易产生发热现象,导致端子机械强度和线束绝缘性能下降,同时引起导体氧化进一步加剧发热等问题。高压端子压接既需要考虑压接的可靠性,又需要考虑压接处具有较低的温升。本文主要研究冷压接对端子温升的影响。

压接的类型

高压端子常见的连接方式有:压接、电阻焊、 高频焊。压接使用压接设备和模具将导线和端子经 过压接过程连接在一起。高频焊接就是利用高频焊接机将导线和端子焊接在一起。电阻焊是利用专用电阻焊接设备将导线和端子连接在一起。

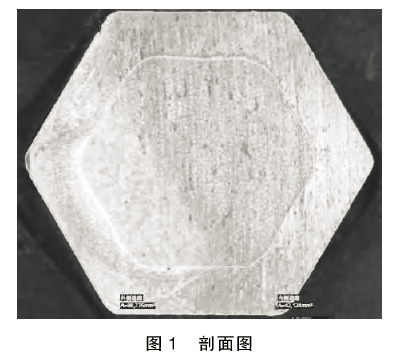

本文主要分析的是压接的性能。普通压接的优点:操作简单,使用维护方便,制造成本低,操作 效率高,适合大批量生产。缺点:对于连接器要求 导线和端子连接后电流通过率高、电阻要求小的线束和端子,无法满足。大平方高压端子常见的压接方式如图1所示,为六边形封闭式端子。普通压接的优点显而易见,但如何使普通压接扬长避短,尽量减少压接电阻显得尤为重要。减少电阻就意味着减少发热,能够降低产品温升,使产品寿命与质量更加优异。

端子发热的危害

端子发热后容易使其自身以及导线导体接触面氧化,生成氧化层薄膜,使接触电阻增大,增大的速度随温度的升高而成倍增长,进一步增加端子温升速度,严重时会引起火灾。同时会使接触结构的 弹力元件退火,接触压力降低,进一步加剧接触电阻增加。另外发热会使连接端子的导线绝缘层老化 发脆,引起绝缘性能下降,存在漏电过热引起火灾 的风险。

端子的发热源

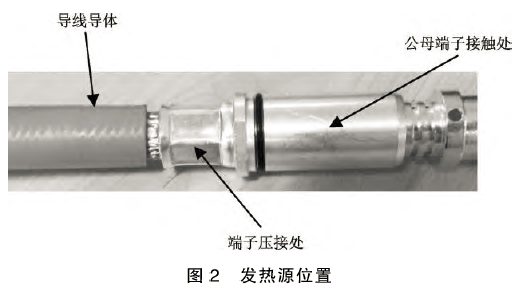

如图 2 所示,高压线束有三大发热源。

3.1 导线导体

导体本身带有电阻,截面积越小,电阻越高,电阻会导致发热。

3.2 端子压接处

压缩比不够,会使导体松散,导致电阻较大,容易发热。压接过度容易引起截面积变小,载流量不够引起发热。

3.3 公母端子对插接触处

端子接触不良,或端子接触面氧化导致发热严重。

降低端子升温的办法

4.1 减少接触电阻

(1)采用电阻率较小的材料。常用的高压端子有H62、H65 铜或者高导铜,大于125 A 的产品建议采用电阻率较小的高导铜。

(2)减少导体的接触电阻。尽量将端子与导体压实,减少压接电阻。

(3)增加导体的横截面积,增大截面积,降低导线温升。

4.2 增大导体的散热面积

(1)采用强迫冷却,可使用风冷,水冷等措施。

(2)合理布置导体,电流较大的线束,尽量布置在易于散热的空间中,利于自然散热。

压接对温升的影响

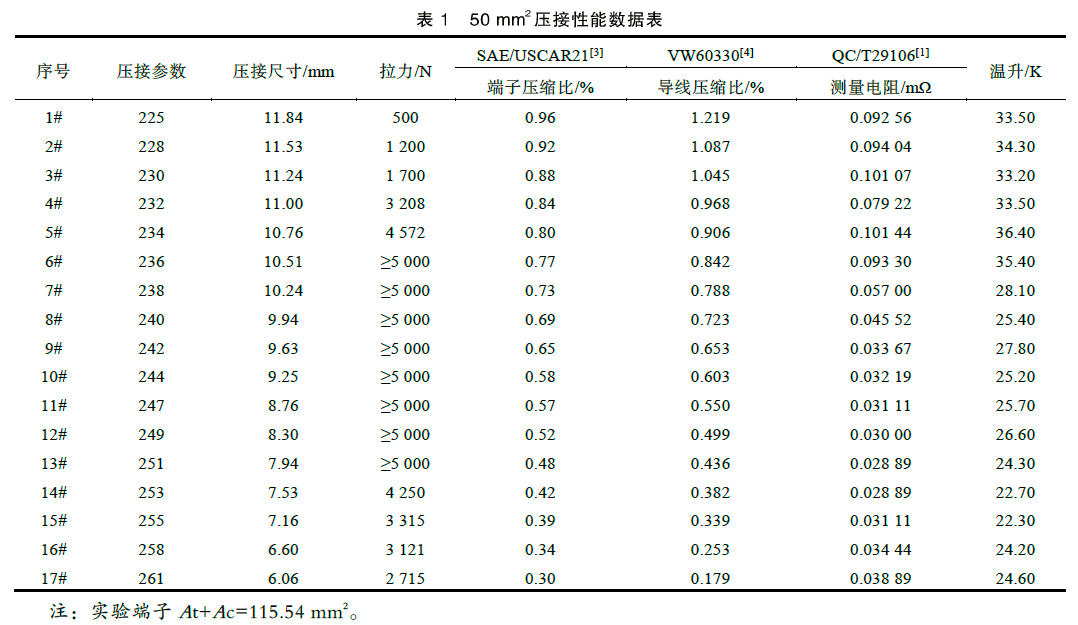

压接,参考QC/T 29106—2014 《汽车电线束技术条件》中4.2.6 电压降实验要求与GB/T 20234.1—2015《电动汽车传导充电用连接装置第 1 部分通用要求》测量温升实验要求进行验证,过程如图3、图4 所示,获得数据如表1 所示。

5.1 压缩比/压缩率计算方式

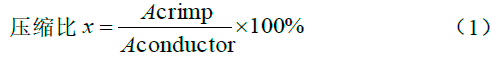

(1)参照VW60330—2013标准

式中,Acrimp 为压接中包含的导体截面积;Aconductor为标称导体截面积。

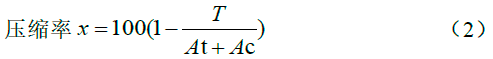

(2)参照SAE/USCAR21—2014标准

式中,T 为压接刀片封闭时保留的面积;At 为标称端子的截面积;Ac 为标称导线的截面积。

(3)导体压缩比和端子压缩率的区别

根据 VW 60330—2013标准,压缩比的计算仅包含导体未包含端子压缩情况,可以较为直观地反映出导体是否存在间隙,当压缩比≤00%时不应存在间隙。我们可称其为导线压缩比。

根据 SAE/USCAR21—2014标准,压缩率的计算包含导体与端子压缩情况在内,虽不能直观反映出导体是否存在间隙,但可以较为直观地反映出压接处的真实的截面积。为了便于数据比较,本文定义端子压缩比=100T/(At+Ac)。

两种计算方式各有优点。

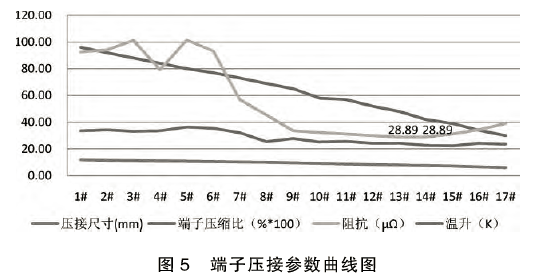

5.2 分析结果

(1)根据表1 所示,当3#产品导体压缩比达到104%时,拉力已达到QC/T 29106—2014中规定的50 mm2,导线拉力≥ 700 N 的标准,但此时压接处还未完全压实,存在较大的安全隐患,因此高压端子不能将拉力作为评判质量的标准。

(2)表中电阻数值未能完全与温升趋势关系对应,应该是由端子个体接触电阻差异以及端子镀层氧化造成不一致所引起的波动。但从大趋势来看基本符合电阻越低温度越低的对应关系。

(3)7#端子压缩比为73%,导体以及端子表面都会有氧化层,氧化层会随着压缩比数值的降低会逐渐遭到破坏,当端子压缩比为73%时导体氧化层开始出现塌方式破坏,使铜丝融合更为紧密,温升也有小幅降低,说明此时的端子压缩比较为合适。

(4)从温升数值波动来看,压接对温升的影响可以达到10 ℃之间。这对于高压端子来讲压接的影响比较大。

(5)10#产品端子压缩比在60%的情况下,端子压接处导体理论截面积仅有30 mm2,根据SAE/USCAR21—2014端子压缩比计算,压接处的截面积除了导体以外,端子的截面积也应包含在内。实际该处压接后导体和端子的截面积和为66.97 mm2,大于50mm2 标称导体截面积,所以该压缩比不会导致压缩处成为瓶颈,比较符合实际情况,同时也说明高压端子更适合采用端子压缩比的计算方式。

(6)过低的压缩比会造成压接处温升过高,根据实测当端子压缩比达到40%以下,端子压接电阻会逐渐增大。端子温升开始小幅回升。

(7)六边形压接端子适用的端子压缩比分析。

首先无论何种情况压接处的截面积不可小于标称导体截面积;其次由于每种高压端子的材料厚度选择上会有差异,根据端子压缩比=100T/(At+Ac),有些端子的At 截面积较低,压缩后过低的端子压缩比会导致压接处截面积小于标称导体截面积。因此压接后截面积需要尽可能要大一些。另外从拉力数据中分析过低的压缩比会导致端子的机械拉力数值下降,影响端子压接的可靠性。

结论

综合以上分析,考虑端子压接强度的可靠性以端子电阻性能。实际的端子压缩比控制在65%~75%,导体压缩比65%~80%较为合适。另外从实验数据来看,部分电阻以及温升数据的波动与端子镀层和氧化情况以及端子接触结构有关,因此单从压接质量考虑降低温升还远远不够。需要特别关注端子的日常避光保存、端子的镀层质量以及端子拔插寿命,插合力度、接触面积等因素。

对于温升较大的产品还是推荐使用高频焊,高频焊使铜在超高频率下通过摩擦发热,将铜融化粘连,此方式具有更低的电阻,因此在控制温升方面具有更好的效果。

扫一扫

扫一扫 扫一扫

扫一扫