线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

汽车线束制造商面临的一大挑战在于如何妥善处理从设计到制造再到交付的线束流程。理想的解决方案为德国的kundenspezifischer kabelbaum(KSK)理念,即我们所说的“客户定制线束”。

KSK线束是为客户特定规格定制的线束,它依据单独的模块列表进行制造,每个模块都拥有独立的零件编号。

KSK线束能够为特定车型量身定制单独的线束,从而精确满足客户的特定需求。尽管KSK线束在利润和资源利用方面具有优势,但它们在设计、组装和测试过程中也带来了诸多挑战。

它的目标是通过仅包含必要的电线来最大限度地减少车辆中的电线数量,从而为生产线提供了更大的灵活性。

KSK 线束是根据客户规格制造的定制线束

欧洲的传统

虽然 KSK 概念已经存在了几十年,但它在欧洲往往更受欢迎,这主要归因于传统的车辆销售方式。

在美国,汽车经销商通常会从OEMs那里批量订购车辆以保持其库存量。

在欧洲,拥有广阔停车空间的汽车经销商并不常见,尤其是在空间有限的城市地区。

KSK为生产线增加了更多的种类

KSK是一个融合了营销、销售、设计、产品、生产和售后概念的体系。这一概念为线束制造商提供了所需的灵活性和效率,但同时也需要高质量的数据和精确的IT环境作为支撑。KSK概念已经成功推广到全球超过25年,广泛应用于所有汽车类别以及各类安全带,从小型门线束到主体安全带都有涉及。除了欧洲,KSK项目在许多国家都有实施,包括巴西、中国、印度和墨西哥等地。而这种制造方法之所以成功,是因为其高水平的效率和灵活性,可控的物流和规划。

对于OEMs来说,KSK作为一个完整概念非常重要。通过实施KSK,OEM可以减少线束的复杂性,实现零赠品,从而节省材料、生产时间、能源和整体重量。这一措施不仅能够降低成本,还有助于实现可持续发展目标。

KSK采用受控物流模式,不涉及线束库存,从而避免了因更换而产生的过时线束问题。对于OEM客户而言,KSK意味着根据特定的车辆架构为每个单独的汽车配置进行最小限度的定制。

通过减少浪费的材料,KSK提高了可持续性,仅生产所需之物。这种方法还引入了无限数量的变体,具备最佳在制品的受控物流,灵活的销售策略,可修改的生产计划,模块化变更管理,以及最终客户根据物流窗口更改汽车内容的能力。

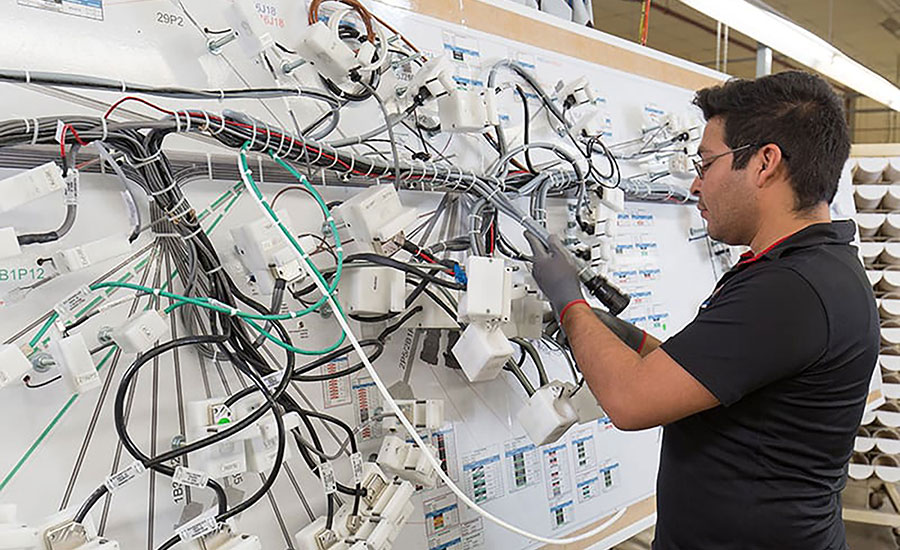

装配和测试

为了更好地协调材料运送到生产线和测试程序,需要更多的规划工作。制造执行系统(MES)软件在协调机器和流程方面发挥着至关重要的作用。

KSK 合规性面临的最大挑战

与传统线束生产相比,KSK生产方式最大的变化在于其多样性。在KSK中,制造三个或四个版本的1000个单位比生产数百个版本的每个版本要容易得多。然而,这种生产方式也带来了更复杂的规划和制造过程,导致交货时间相对较长。

KSK合规性所面临的最大挑战在于精确的计划和时间管理。多数原始设备制造商都希望实现准时生产,这意味着协调生产以配合汽车制造商总装线上需要线束的时间是一项艰巨的任务。为了确保线束的及时供应,需要精确地预测和规划生产过程,并确保供应链的顺畅运作。此外,还需要考虑到各种法规和标准的要求,以确保生产的线束符合相关规定。

KSK方法改变了线束的设计、组装和测试方式

KSK的设计是模块化的,其架构适用于无限数量的变体,且仅受技术限制的约束。根据原始设备制造商(OEM)的战略,存在几种模块化概念。其中最为关键的是确保为所有组合正确分配材料,避免组件的重复或缺失。

未来的变化

随着制造商的数字化转型,传统的KSK生产方法可能会很快变得过时。

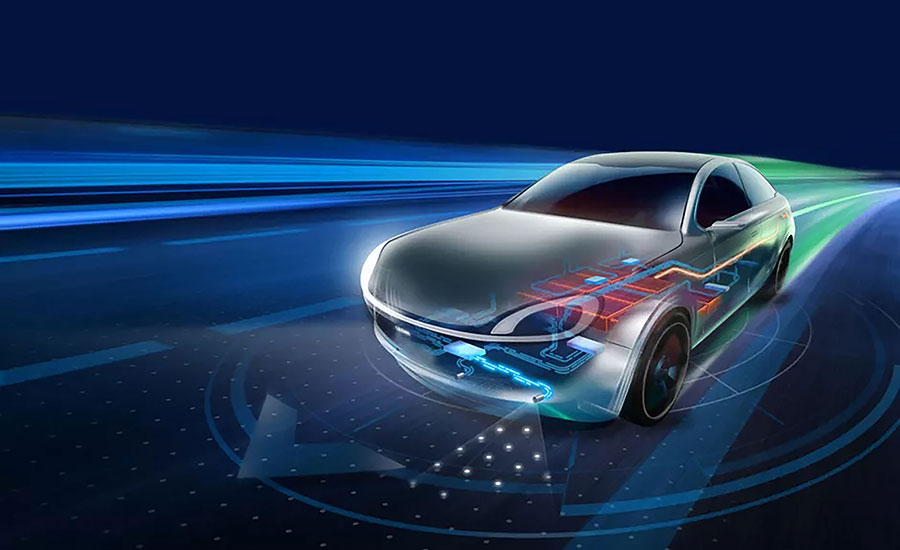

随着电动汽车的兴起,线束架构将发生重大变化,尤其是转向所谓的“中央架构”。在这种架构中,所有电线都回到一个中心位置,导致线束和单根电线的整体长度增加。这种设计可以减少车辆内部的线束数量,提高生产效率,但同时也带来了新的挑战,如更复杂的布线设计和更高的维护成本。

在未来,原始设备制造商将在其车辆中实施总线系统,这将导致架构向“区域架构”转变。这种架构将使不同区域的线束变得更小,更容易实现自动化。然而,这也意味着KSK线束生产理念将逐渐被淘汰,可能在未来的10年左右时间内完全消失。

未来区域架构将会广泛应用

扫一扫

扫一扫 扫一扫

扫一扫