线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

铝线束

Aluminum Wire Harness

01 研究背景

近年来,随着环境意识的提升,汽车行业对降低车辆部件重量的需求愈发迫切。同时,资源枯竭问题及铜价的剧烈波动引起了业界持续关注,考虑到铜是现行线束的主要导电材料,寻找其替代品成为了线束制造业的一大挑战。基于铝材质的轻质特性、经济成本及其丰富的储备量,我们专注于铝合金导线的研发,并致力于相关配套技术,以实现铝导线在线束中的应用。目前,古河电工已完成面向汽车应用的铝导线线束安装技术的开发,并计划自2012年起在量产车型中实施。此举使得量产车型的后门线束重量相较于传统铜导线减少了约15%。

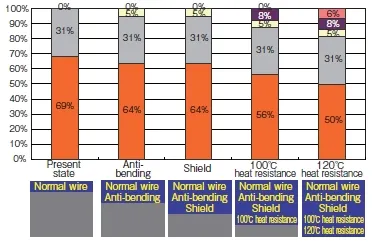

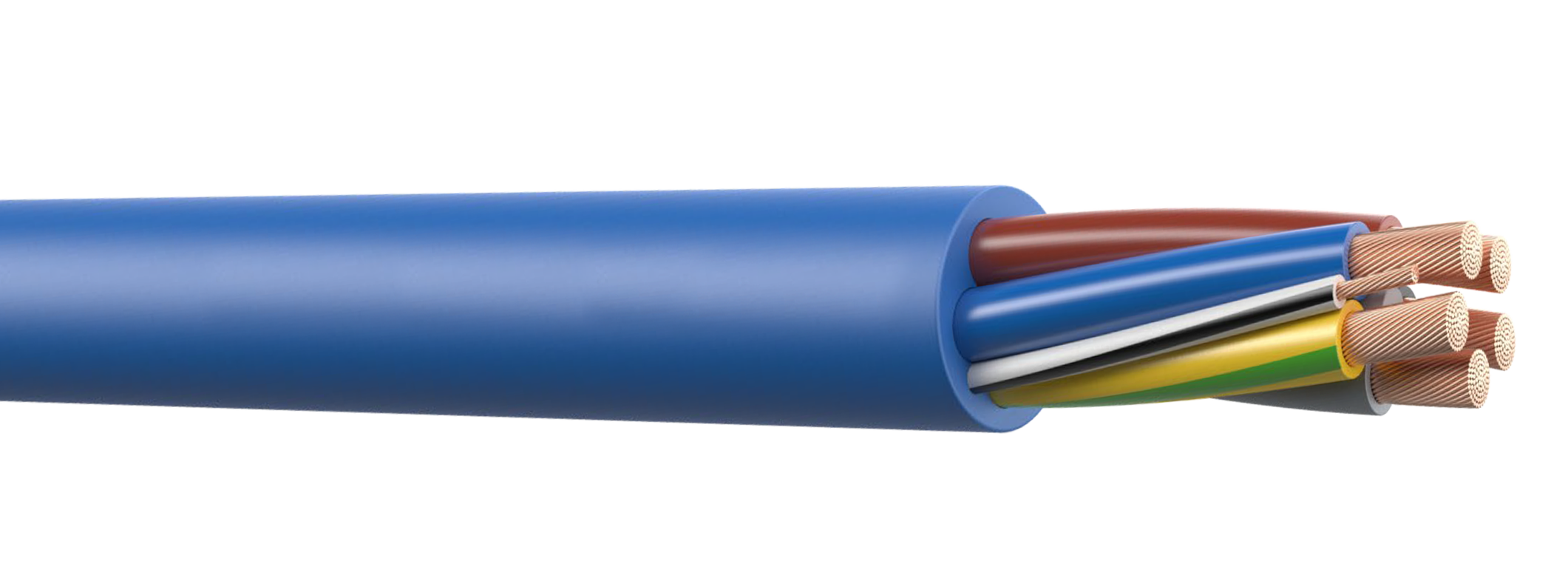

02 线束结构

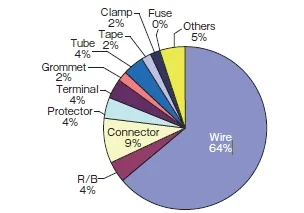

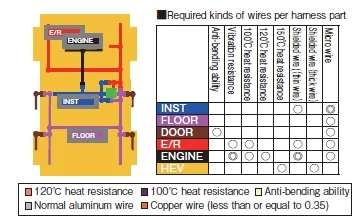

线束是由电线、端子、连接器及保护器等多种组件组成的产品。根据图1所示,通常情况下,电线占据了整体重量的60%至70%。本研究中开发的铝线束,通过用铝导线替代传统的铜导线,有效降低了线束的整体重量。

图1:线束各组件部分的重量比例

03 特别属性

采纳铝导线需同时关注其自身与相关配套技术的发展。本文将阐述三大关键技术特性:“导线导体所用合金材料”、“铝导线连接技术”及“端子部分的电化学腐蚀对策”。

·导线导体所用合金材料

我们研发了一种1000系铝合金,通过向纯铝中微量添加铁、铜和镁元素。该合金名为MS2AL,是古河电气独有的合金配方,它均衡地满足了线束所需的五项关键性能:导电率、焊接性、机械强度、柔韧性及弯曲能力。

·铝导线连接技术

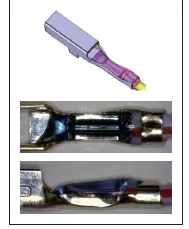

为确保铝导线电连接的稳定性能,我们为横截面积≤2.5平方毫米的小尺寸铝导线开发了专用端子。考虑到铝导线表面的坚固氧化膜,实现优质电气连接需关注以下要点:压接端子时在线筒上形成的压痕、强压缩引起的导线伸长以及导线嵌入端子连接部形成的锯齿状槽内。

该铝导线端子的设计有效去除了氧化膜,根据导线直径优化了线筒展开长度,并将端子形状设计为约60%的导线压缩比,同时通过改变锯齿形状增加了边缘部分。

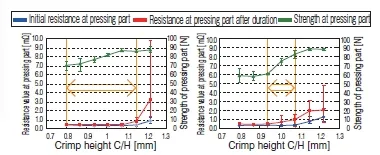

此铝导线端子实现了电气性能与机械强度的兼容,如图2所示,并保证了传统端子无法比拟的卓越连接性能。

图2:探讨铝线终端的连接性能

对比专用纯铝线的终端与传统终端在电阻和强度性能方面的差异:要求的电阻值需低于1.0mΩ,强度需超过7ON

图3:采用超声波技术焊接的铝线以及相应的压接工艺

·端子的电化学腐蚀对策

线束端子通常采用黄铜或铜合金材质,这可能引发铝线与终端连接区在不同外部环境下发生电化学腐蚀的问题。

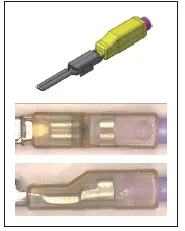

在汽车环境中,为防止电化学腐蚀,应用于易受腐蚀部件的铝线需在终端部分进行特殊防腐蚀处理。为此,我们开发了一种环境隔绝技术,利用树脂材料从外部隔离铝导体与铜制终端的接触界面。

依据汽车制造商客户的规格要求,我们综合应用了两种防腐蚀处理技术。图4展示了这两种技术:模塑法和滴落法。

滴落法成型法

图4:展示了防腐蚀技术的应用方法

04 队列排序与减重的效应研究

目前,我们团队已成功制备了一系列尺寸不小于0.75平方毫米的铝线产品,其详细规格见表1。这些产品的导体性能符合ISO国际标准,且采用了无卤素材料作为绝缘层。在不超过80℃的温度条件下,这些铝线可正常使用。鉴于铜与铝在电导性方面的差异,替换铜线时通常选用尺寸略大的铝线。据此,本研究旨在用铝线替换直径不小于0.5平方毫米的铜线。通过这种替换,预计线材重量将减少30-40%,具体减幅取决于线材的规格。此外,在整个线束系统中,预计可实现10-20%的重量减轻,具体效果取决于应用场景及替换范围。

表1 铝导线被铜导线替代的情况

05 未来发展计划

古河电工已成功完成了将铝线束商业化所必需的技术开发工作。在未来的发展中,提升铝线使用比例将是一个核心议题。为了有效提升铝线的使用率,关键在于“降低防腐处理的成本”及“拓展线材的种类”(见图5)。由于铜线无需进行防腐处理,引入铝线将导致成本的直接增加。因此,最小化这一额外成本是推动铝线替代的关键所在。目前,我们的产品线仅包含能在80℃环境下保持性能的常规线材,这限制了其在需要耐高温和抗弯折性能部件中的应用。通过引入如耐高温线材等新型线材,预期可以显著提高铝线的应用率。

图5:对铝线采纳比例的预测分析

我们正致力于进一步推进该技术的发展进程,并将重点放在之前提及的两个核心发展议题上,以期通过最大程度地利用铝质导线来达到显著的轻量化效果。

扫一扫

扫一扫 扫一扫

扫一扫