线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

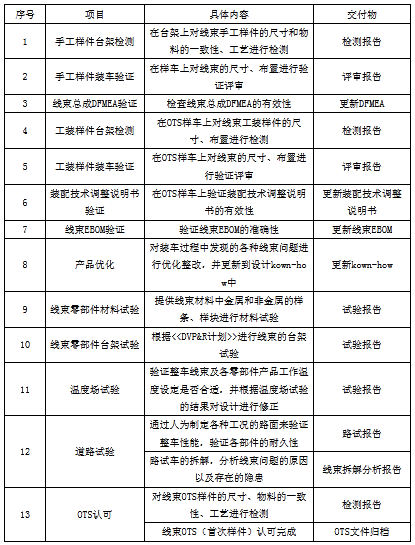

线束的设计验证主要就是通过各种试验手段来保证产品的质量可靠性,下表是设计验证工作的主要工作内容。

1 手工样件台架检测

为了能检查图纸和实物的一致性,同时能够对线束工艺进行初版的评价,进行保证整车性能。

需按照《线束样件检测规范》对每个项目的前3套线束手工样件进行检测(要求有厂家的检测报告),对和图纸不符合的问题需全部记录到检测报告中,对于问题比较严重,影响整车性能,则要求线束供应商重新提交新的手工样件。检测报告后必须附有问题清单、解决方案、责任人、计划完成的时间节点。检测报告的格式按《线束样件检测报告》执行,并以书面形式归档备查。

进行DFMEA是一种事前行为,DFMEA文件是一种动态文件。在设计概念形成之时或之前就应开始DFMEA的工作,并且在以后开发工作的各个阶段根据设计的更改、新技术的应用以及其他信息的修改,直至产品图纸发布开始准备工装设备之前结束。

为了能确保线束DFMEA的有效性,应该根据前期制定的《线束总成DFMEA》对线束实际状态进行检查,对检查过程中发现的所有问题都应记录下来,如有必要则需组织相应的评审,并更新DFMEA。

主要是检查供应商按照批量生产的状态生产出来的产品质量,检查图纸和实物的一致性,保证线束OTS路试试验合格,确保OTS认可能够顺利进行。

要求检测样件必须是批量生产的工装样件(要求有厂家的检测报告),按照《线束样件检测规范》对线束样件进行检测,样线合格率为100%才能装车;对检查过程中出现的所有问题都记录到检查报告中,检测报告后必须附有问题清单、解决方案、责任人、计划完成的时间节点;检测报告的格式按《线束样件检测报告》执行,并以书面形式归档备查。

如果样线的合格率达不到100%,则要求供应商重新提交新的工装样件进行检测。

将已经进行过工装样件台架检测合格的线束按照装配技术调整说明书安装到OTS样车上,并根据《电路检测规范》对样线的装车情况进行检查,对装车过程中出现的所有问题都记录到检测报告中,检测报告后必须附有问题清单、解决方案、责任人、计划完成的时间节点。检测报告的格式按《电路检测规范》执行,并以书面形式归档备查。

一定要确保线束在路试试验开始前无任何问题,否则无法判断故障的根源,同时也使试验失去了相应的意义。

为了能验证装配技术调整说明书是否能真正起到指导意义,制定的内容是否合理、要求是否明确;

应根据装配技术调整说明书上的要求,在标准样车上进行装车验证,对存在安装顺序制定不合理、关键部位的安装要求不明确等问题,应记录下来并组织相应评审制定新的解决措施,并编制新一版的装配技术调整说明书。为了方便员工操作以及节省成本,在编制装配技术调整说明书时,建议和规划设计院、轿车公司进行沟通。

EBOM对生产、采购起到了重要的作用,要求设计要求、线束EBOM、实际装车状态三方面的一致性达到100%,对在验证过程中出现的所有问题都记录下来,并组织相应的评审进行解决,并编制新一版的线束EBOM下发规划设计院、项目组、车型部等相关部门。为了方便员工操作以及节省成本,在编制EBOM表时,建议和规划设计院、轿车公司进行沟通。

在产品验证优化过程中,各种变更优化方案必须严格按照公司的《产品变更控制程序》和《设计更改管理办法》来执行,分别适用产品S0P前和SOP后。

为了避免后期的项目犯下同样的错误,在各阶段中出现的典型问题应记录的数据库中。

参照公司的《非金属材料实验标准及样条要求》和《金属实验试样标准及样条要求》,要求供应商提供线束上的金属、非金属部件(支架、橡胶件、塑料件等)的样条、样块给材料部进行材料试验。

供应商提供样条、样块时需附上自己的材料试验报告。

根据前期提交给试验技术中心的《DVP&R计划》和公司的企业标准,对线束工装样件进行型式试验。

供应商提交的线束样件必须是达到批量生产状态的工装样件,且需附上根据前期共同确认的《DVP&R计划》进行型式试验的试验报告、以及尺寸、导通报告。

为了验证整车线束及各部件的产品工作温度设定是否合适,并根据温度场试验的结果对设计进行修正。参照企业标《轿车、轻型汽车温度场底盘测功机法》,对整车线束中可能存在高温风险的位置,布上温度传感器,通过温度传感器将各工况的温度捕捉并加以记录。线束工程师应对试验记录的数据和试验后线束的整体情况加以分析,对存在线束零部件耐温等级达不到的隐患,则需制定相应的措施,如重新布置、增加隔热装置、采用耐高温的保护材料等。

为了能更清楚的了解整车线束在路试过程中出现的问题和存在的隐患,需对试验后的线束进行拆解分析。在分析过程中发现的所有问题都记录到清楚并形成书面报告,报告后必须附有问题清单、解决方案、责任人、计划完成的时间节点。

由于线束部件在各车型的实际工作环境不一样,建议新开发的线束不要采用等效认可的手段进行OTS认可。

扫一扫

扫一扫 扫一扫

扫一扫