线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

线束系统作为车辆的“神经”,起着连接中央控制器与电气单元的重要作用。目前,车辆系统的线束设计主要采用AutoCAD等软件进行二维设计,其线束长度和走向大多采用现场测量或人工经验的方式确定。这种方式主要存在以下几个问题:①重卡零部件多,线束分支繁杂,人工测量难以获取完整布线信息,测量结果存在较大误差,增加后期施工的难度;②线束设计需要在整机完成之后进行,增加了开发周期;③布线过程中发现问题需要更改,其过程复杂易出错,增加了后期维护的成本;④布线过程中人为因素对产品品质会产生一定影响。

传统的布线方式缺乏指导性,制约了产品生产效率和品质提升。三维线束设计很大程度弥补了传统布线方式的不足。CATIA作为一款功能强大的三维仿真设计软件,广泛应用于航天、汽车以及船舶等领域。本文以某重卡后处理系统为研究对象,论述了CATIA在三维线束设计中的应用,为生产提供了理论和实践依据。

1 后处理系统布线要求

重卡零部件众多,对线束布设方式和品质有极高的要求。线束的长短、走向影响车辆系统的整体性和美观性。尤其是线束分支繁多且集中的区域,如何合理规划线束路径是设计人员需要重点考虑的问题。后处理系统作为处理车辆尾气的主要设备,集中分布在车架两侧,如图1所示。后处理系统主要包括消声器(车架右前)、蓄电池箱(车架右后)、尿素箱(车架左侧) 3部分。

对于不同车型,后处理系统放置位置略有差异。为了进一步改善空气品质,国VI法规对车辆尾气提出了更高的要求,后处理系统随之增加了更多的传感器。以尿素箱为例,包含了氮氧传感器、冷却水阀、压力传感器、温度传感器等。尿素箱空间狭小,传感器众多,需要精确设计线束长度和走向。三维设计的提出,使得后处理系统线束设计更方便、精准。

2 CATIA三维布线设计

CATIA软件在三维线束设计方面表现突出,其操作简单,功能强大,深受线束设计人员的喜爱。文中利用CATIA软件对后处理系统进行三维线束设计,主要包括插接件的定义和装配,线束的创建和修正以及最后生成技术文件。

2.1 插接件的定义与装配

后处理系统包括环境温度传感器、压力传感器、冷却水阀、蓄电池箱正负极等12个插接件。插接件的装配是线束设计的重要一步,该过程确定了线束的端点。装配过程如下:

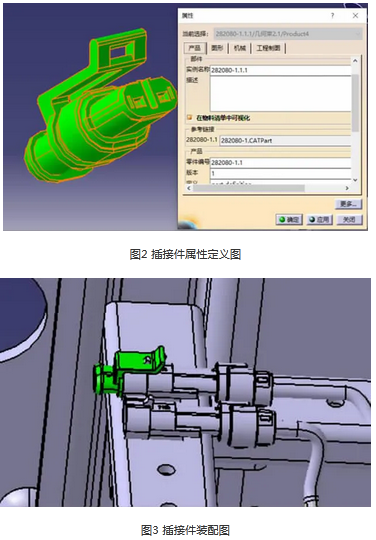

首先,选择装配设计(Assembly Design) 环境,新建“product”文件,将后处理系统数模导入该文件下;其次,把所需的插接件依次添加到“product”下,分别对插接件进行属性定义。以尿素箱回液管加热器插接件202080-1为例,属性定义包括名称、编号、版本等信息,如图2所示。设计人员根据定义标准或个人习惯进行命名,方便后续查找和修改。最后,将插接件装配到正确的位置,如图3所示,将选中的插接件通过约束、智能移动等操作,装配到后处理系统数模的相应位置。根据层级划分,利用树结构管理各个层级的零部件,方便后续调配使用。

2.2 线束的创建与修正

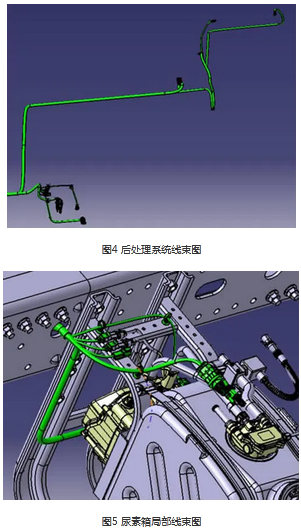

线束设计主要在电气线束装配设计(Electrical Harness Assembly) 模块中完成。首先,确定线束构造点,点的类型可以通过坐标、曲面、平面、圆心等确定;其次,确定线束的名称、直径、弯曲半径和松弛度(一般为0~3) 等参数,通过线束将定位点进行连接。线束的几何信息、接线端子等都放在同一节点下,便于最后线束总成的创建生成。最后,线束创建完毕,参考实际情况对线束进行局部的调整和修改,主要方法包括:①线束分割,用于将一段线束分割成2段,便于分段修改;②线束连接,用于平缓地连接两段独立的线束分支;③松弛度修改,使得布线效果更贴近实际;④增减扎带、支架等支撑,方便线束的固定;⑤CATIA自带干涉检查功能,可以及时发现错误,进行修正。零部件的形状、结构以及属性更改之后只需更新保存即可,使得线束设计与零件装配完全集成。另外,为了获得线束长度,可以通过“测量间距”选项获得精确的线束长度,节约用料。后处理系统三维线束如图4所示,包括线束和插接件(隐藏掉后处理系统数模)。图5为尿素箱的局部线束设计图。

2.3 技术文件生成

线束设计完成,设计人员需要将线束进行存储,常用的保存格式有2种:一种是存储为stp格式。stp格式的文件支持UG、Proe等大部分三维设计软件,能有效避免不同部门不同设计人员之间由于使用软件不同而出现的格式不兼容问题。但是,stp格式的文件主要针对简单的小模型,模型较大、较复杂情况下保存易出错,且复杂模型打开速度较慢。第2种是将线束以及其他各部件单独生成Part格式,整个数模生成Product文件,所有文件放在同一文件夹中,整体保存。其中,Part格式的文件后续不能进行修改,避免图纸在流通过程中由于误操作导致线束出现误差。另外,根据线束长度与走向,将三维线束映射到二维图纸,最终生成二维和三维文件,作为图纸留存以及指导实际生产操作。

3 结论

三维布线一定程度上解决了传统布线带来的问题,主要优势包括以下几个方面。

1) 三维布线技术将串行设计变为并行设计,使得结构、部件以及线束设计同步进行,缩短了开发周期。

2) 三维布线在设计过程中,更改简单不易出错,可以直观发现线束之间以及线束和零部件之间的干涉情况,方便设计优化,减少了线束反复修改带来的时间和费用成本。

3) 三维布线可以在项目评估过程中发现设计中的各种问题,将问题解决在开发阶段,不必造出样机才能修改,同时减少由于人为因素造成的产品品质差异。

扫一扫

扫一扫 扫一扫

扫一扫