线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

摘要:随着科学技术日新月异的发展,标准件在各种产品中所起的作用和功能越来越大。要提高生产效率和产品品质、降低成本,标准件也是一个重要环节。目前国内产品设计和生产部门选用标准件时基本上按照国家标准查找采用。但是由于标准件种类繁多,在纷繁复杂的标准件中挑选符合线束设计要求的那一个,需要耗费大量资源,为了避免资源浪费,降低成本,提高产品品质,在充分合理地使用国标件的前提下,充实和完善线束系统标准件的选型及建立企业自己的标准件选型规范也是一项很有意义的工作。

1 引言

标准件在绝大多数产品中是不可缺少的零件,每种产品只要两件以上的零件组成时,基本上最终以标准件来实现其完整性。万一标准件的结构及其性能以及使用方法达不到要求,其它件的品质再好也保证不了产品整体的品质,甚至最终会造成直接经济损失和人身安全。

随着科学技术的发展,特别是高科技产品对标准件的要求和需求量也越来越增加,并且对标准件的技术要求也越来越严格。整车线束作为保证车辆的各种信号传输及功能定义的实现,需要与蓄电池、控制模块、车身相连,标准件不仅仅有联接零件的作用,而且是保证集成系统功能的一个重要环节,在不同产品的不同部位上,对标准件机械性能、表面品质、精度、结构、操作性、电性能等要求也都不同。

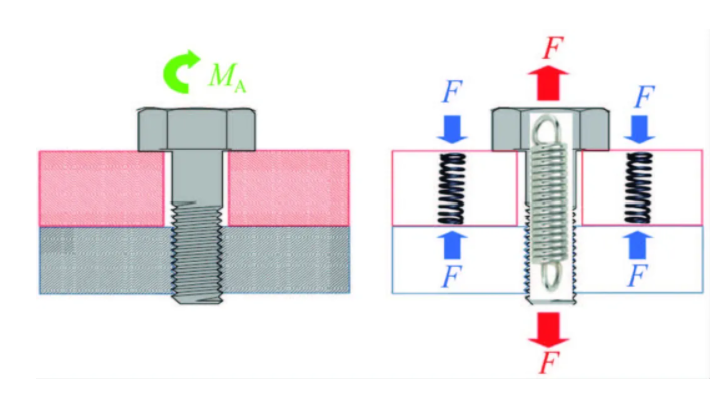

2 标准件的功能

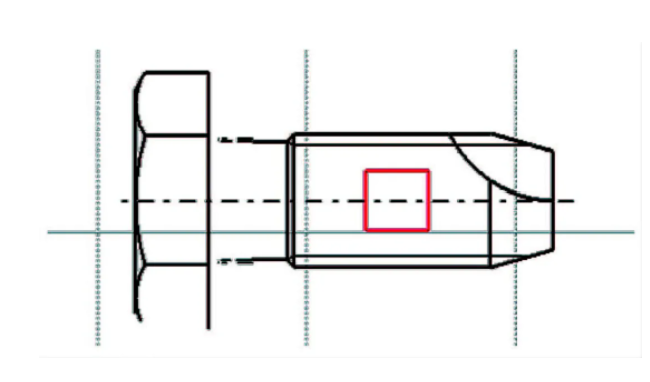

标准件在线束系统使用过程中,通常连接两种及以上零部件,起到固定、电流传输、静电引导等作用,可实现:①装配简单;②拆卸方便;③效率高,利于维修;④可以增加预紧力,防止紧固件松动。标准件就像一被拉紧的弹簧一样,当弹簧没有超过其屈服点时,它可以有效地对紧固件提供张力,但当弹簧被过度拉伸而无法恢复到原来的长度时,弹簧将会失效而无法起到预紧作用。当弹簧被过度拉伸时,便会超过其屈服点,此时弹簧将会失效。弹簧便失去了其原有的拉力,金属螺纹连接时,外螺纹件应是装配过程中最先失效部分。标准件工作示意如图1所示。

图1 标准件工作示意图

3 标准件的失效

标准件连接的实质是通过轴向力使被连接件保持在一起,螺栓的松动是螺栓拧紧后轴向力的衰减。对于旋转松动采用适当的防松技术和止动装置是有效的,而这些对非旋转松动是无效的。

4 标准件的选用

4.1 规格

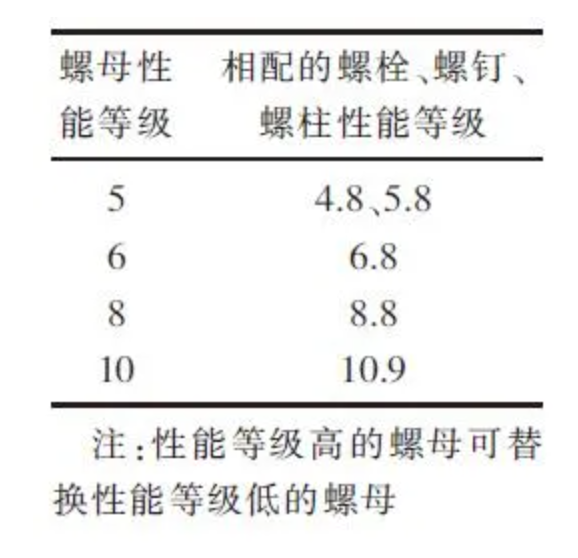

当螺栓、螺钉和螺柱与螺母配合时,一般螺母性能等级需与螺栓、螺钉和螺柱同级或高于螺栓、螺钉和螺柱等级。例如10级螺母可以配用10.9级和8.8级螺栓,8级螺母不应配用10.9级螺栓。螺栓性能标准GB/T 3098.1;螺母性能标准GB/T 3098.2。标准件性能等级匹配见表1。

表1 标准件性能等级匹配表

4.2 装配余量

当与螺母连接时,应保证在与螺母相匹配后,螺栓螺钉或螺柱末端超出螺母端面至少2个螺距额长度;当拧入盲孔中时,应确保长度不得与盲孔产生干涉;为了使支承面能压紧被连接零件,螺纹终止线应高出螺孔的端面,或在螺杆的全长上都有螺纹。

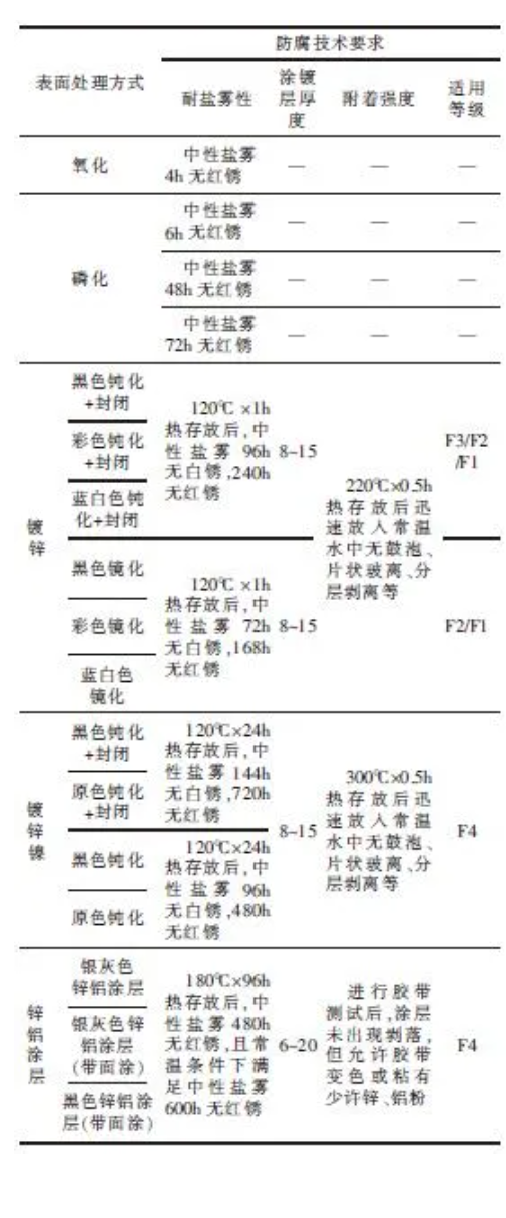

4.3 防腐要求

1) 选用金属紧固件时,其表面处理的防腐涂层应没有任何孔隙、裂纹、损伤或可能损害防腐蚀性及规定外观的其他缺陷。

2) 根据紧固件的安装区域,及其所处的腐蚀环境,将紧固件腐蚀等级分为以下几类,见表2。

表2 整车防腐区域划分表

3) 根据开发车型整车防腐等级,以及所处区域腐蚀级别,设计对应表面涂镀层方式如表3所示。

表3 标准件适用等级表

4.4 颜色匹配

对于可视区域标准件,遵循以下原则:①与铝制件及浅色零件匹配时选用银色紧固件;②与黑色及深色件匹配时选择黑色紧固件;③如有多种颜色,紧固件均采用黑色。

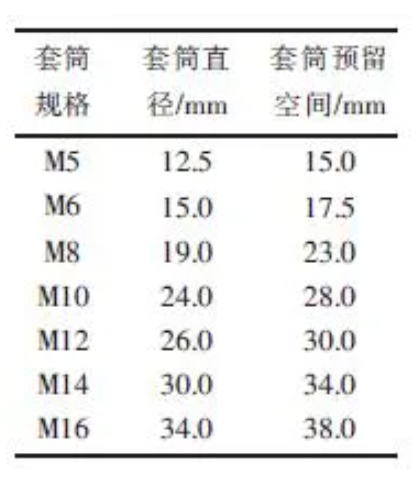

5 操作便利性要求

为满足标准件在整车上装配的空间及操作便利性,需在数据校核阶段预留装配空间,预留尺寸见表4。

表4 标准件预留尺寸表

1) 正、负极线连接蓄电池极柱时,工具套筒中心轴线与Z向的角度

6 标准件的应用

6.1 车身区域

1) 车身(含管梁) 使用普通焊接螺母,低压线束搭铁螺栓必须使用专用的刮漆螺栓;与普通螺栓不同,增加侧面压痕用于将焊接螺母孔内油漆挤割掉。搭铁螺栓示意如图2所示。

图2 搭铁螺栓示意图

螺栓头部到刮削压痕的尺寸一定要在公差链的计算下大于板厚+焊接螺母焊接脚与钣金焊接高度+焊接螺母高度+漆层厚度+搭铁厚度,才能保证导电性能的可靠性,大众等欧系车型使用的焊接搭铁套件及防转塑料件组合套件,美系车使用的焊接普通螺柱搭铁等结构,笔者对各种搭铁方式以相同的标准进行搭铁压降测试,试验结果为各种搭铁压降相同,各种搭铁的电性能是相似的,但每种搭铁在工艺性和维修性都有它固有的优点与缺点,需根据整车制造工艺进行选择。

2) 对于大电流搭铁点,推荐使用焊接圆螺母,增加车身与螺母的焊接面积;不推荐使用方型焊接螺母。

3) 前舱内/底盘区域等湿区选用防腐等级F4的标准件。

6.2 动力系统区域

发动机、变速器、悬置等铸件的搭铁端子,因悬置、发动机、变速器等铸件,刮漆螺栓对内螺纹造成损伤,拆卸十余次,内螺纹会彻底损坏,这些搭铁点采用普通螺栓即可。电源端子等大电流端子紧固,推荐使用如下3类螺母紧固;大电流端子要求有锁紧功能,优先选用全金属锁紧螺母;全金属锁紧螺母拆卸次数不大于5。常拆卸部位,推荐使用承面带齿锁紧螺母。小电流端子固定或仅用于锁紧处,可采用非金属嵌件锁紧螺母。

1) 有效力矩型结构

此种结构是经二次加工在螺母顶部或螺母对边中央或螺母对边顶部,施以若干处的压置使得螺纹发生轴向或径向变形,造成装配时内外螺纹局部出现干涉,通过变形后螺纹与螺栓配合的摩擦力达到防松的目的。基于螺母本身尺寸精度不同变形形式得到的稳定性也有所差别,根据锁紧力矩试验得到侧压两边获得的锁紧力矩均匀性最好,锁紧力矩散差最

小。主要原因是其他形式螺纹牙部变形量大且主要集中在1-3扣牙上,变形不均匀造成的锁紧力矩不均匀。

2) 非金属嵌件锁紧螺母

此种结构就是螺母嵌入尼龙圈,尼龙圈小径介于螺母有效径与小径之间。螺栓的螺纹对尼龙圈挤压,使得尼龙圈变形,安装完毕后,尼龙和螺纹完全是挤压接触,被挤压的尼龙对螺栓产生一个很大的回弹力,增大了摩擦力,使螺栓不易松动。

该结构是靠尼龙圈与螺栓螺纹摩擦产生阻力矩,其优点是抗震性能好、不会破坏螺栓螺纹表面的镀层,均匀性较好;缺点是受锁紧垫圈非金属尼龙材料的特性耐热、耐寒、耐湿性能差。

3) 承面带齿结构

此种结构是在螺母的支承面制成带有倾斜角度的花齿,防松原理是螺母支承面花齿倾斜角度,螺母旋紧时,类似棘轮机构,压入接触面,当给予一定预紧力时,防止逆向移动,螺母就不易松脱。其优点是制造成本低;缺点是抗震性能差,有预紧力时才有防松效果,且会嵌入接触面,部分场合不允许,如外观、表面保护。

变速器负极线、蓄电池负极线在车身上固定,要求使用单个M8或两个M6螺栓固定,不得使用单个M6螺栓固定。

6.3 燃油系统区域

在燃油输送过程中或燃油加注中会有电荷移动导致静电产生,需要保证燃油滤清器、加油管与车身本体有效搭铁连接;油箱的搭铁线,如采用螺栓固定,需使用专用的刮漆螺栓。

6.4 线束支架类

如熔断丝盒底座或挂角,塑料护板类需使用紧固件安装,建议使用大平垫螺栓或螺母,避免塑料件开裂,如因布置位置无法使用需带金属嵌件解决。

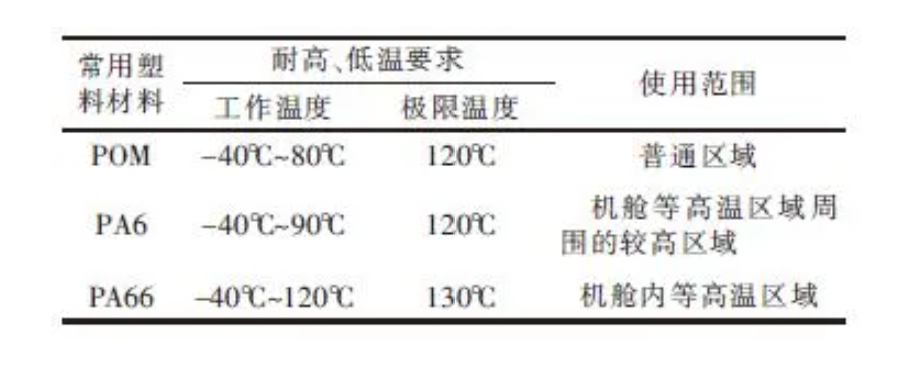

6.5 非金属标准件

塑料标准件在选用时,要注意高、低温要求,不同材料耐高低温存在差异,如表5所示。

表5 标准件使用区域表

7 结束语

本文主要通过对于汽车线束标准件的选型和应用进行说明,整理出不同布置位置、不同功能的应用环境,减少不断重复挑选标准件的资源浪费,减少在选型及装车过程中的不稳定因素,用科学合理的手段达到整车的可靠性。

扫一扫

扫一扫 扫一扫

扫一扫