线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

摘要:在汽车电子电气系统中,汽车线束作为连接汽车各个电器和电子设备的重要部件,是汽车安全稳定运行的重要因素和品质评价体系的重要一环。因此,在汽车设计制造及生产中,应该采取科学有效的措施, 不断提升汽车线束设计的科学性和精准性,以确保汽车线束的可靠性和安全性。本文从汽车线束的零部件选型和线束布置两个层面,结合汽车不同区域的防水要求,对线束的防水措施做全面分析,为线束设计的零部件选型布置、线束布置及防水试验验证提供参考。

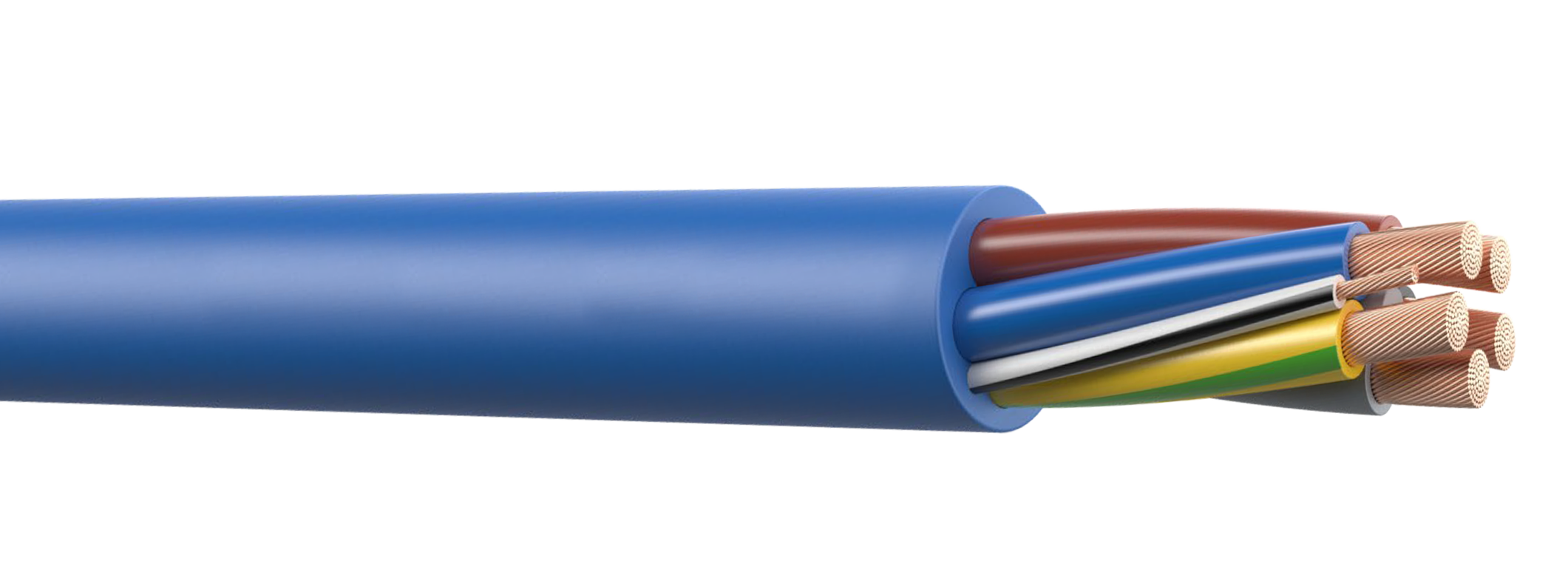

汽车线束相当于汽车的神经网络,连接着数量越来越庞大的电气设备,起着电力传输和信号传递的重要作用,直接影响一台车的品质和性能。因此,汽车线束设计除了满足汽车的基本性能要求之外,对线束本身的品质要求也极高。其中防水性能作为评价线束品质的重要指标之一,起着举足轻重的作用。因此,本文就从汽车线束防水方面来介绍一些常用措施。

1 汽车防水区域划分

整车可分为湿区和干区两部分。按照QC/T 29106-2014《汽车电线束技术条件》的定义,干区是指安装在驾驶室、乘员室、行李舱内等部位的电线束不需要做特殊防水防护处理的区域。这部分的线束主要包括仪表盘线束、顶棚线束、扶手箱线束、后保线束等。湿区是指除干区以外的,电线束需要做特殊防水防护处理的区域,即发动机舱和四门。这部分的线束主要包括发动机线束、前保线、蓄电池正负极线束、门线等。

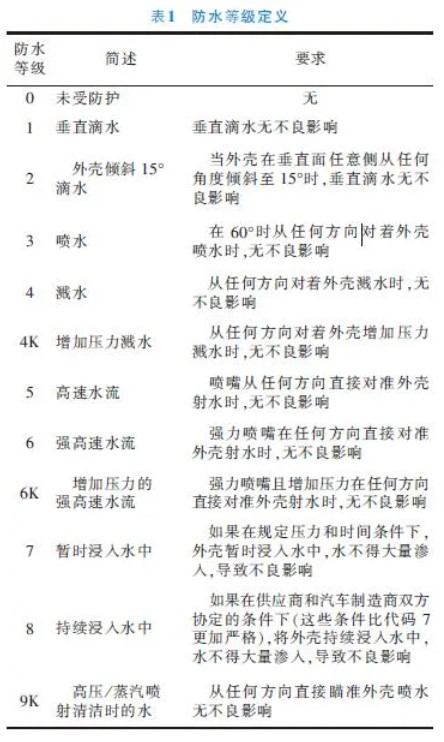

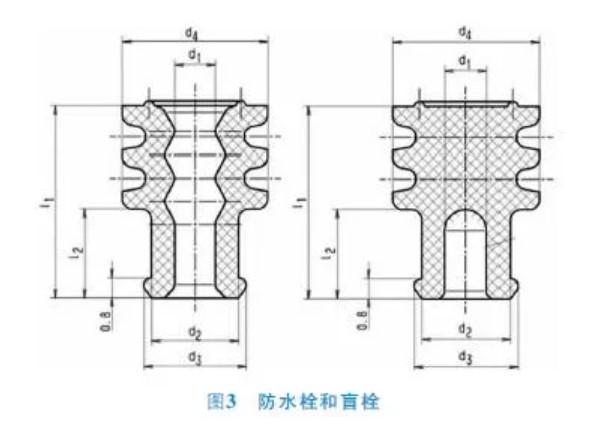

1.1 防水等级定义

ISO20653 《道路车辆-防护等级(IP代码) -电气设备对外来物、水和接触的防护》引入了防护等级这个概念。防护等级是指用外壳防止接触、外来物和/或水,且由标准化试验方法检验的防护等级。其中防水等级的定义见表1。

1.2 防水等级划分

根据防水等级的定义并结合汽车不同区域的环境稳定性,ISO20653标准中提供了一个关于汽车各区域防水等级的示例,见表2。

在GC / T 413-2002 《汽车电气设备基本技术条件》中则更加具体地规定了汽车不同区域的防水等级要求:对于装在发动机罩下或外露的产品宜采用的防护等级为IPX4,进行防溅水试验;对于安装在驾驶室和乘务室及行李舱内的产品宜采用的防护等级为IPX3,进行防淋水试验。

此外,控制器或相关组件、接点、塑壳等应避免布置在地板100mm高度以内,如无法满足,必须采取密封措施。

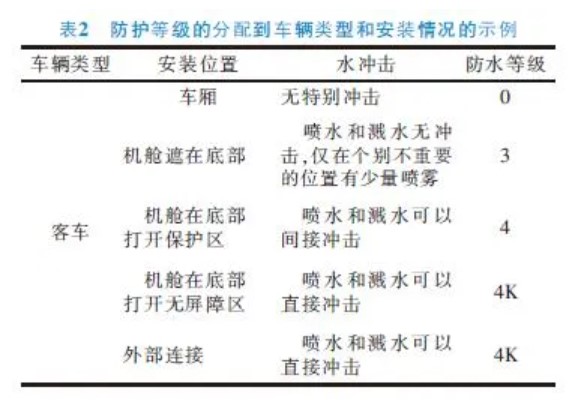

1.3 涉水高度定义

在整车开发过程中,考虑到汽车在积水的街道或者是低洼地带时,需要涉水前行,在防水设计方面需要考量对于整车涉水能力的设定和评估。这时,需要引入涉水线的这个概念,即以一定的速度能安全涉水通过的最大深度。对于这一涉水深度,国家对于燃油车并没有明确的标准,各主机厂依据自身情况而定。图1是某车型的涉水高度标准。

对于纯电动汽车来说,上海市新能源汽车对于整车的涉水标准如下:对于纯电动汽车的涉水深度要求在15cm的水深中,以大于等于30km/h的速度行驶,涉水总时间10min;然后在30cm的水深中,以大于等于5km / h的速度进行前进、后退行驶,涉水总时间10min。

2 线束的防水密封措施

从整车不同区域的防水等级要求来看,汽车线束主要需要在湿区和干湿区过渡的区域满足防水要求即可。现有的汽车线束防水形式主要分为两类:一是从线束零部件选型层面的防水,二是从线束布置走向层面的防水。

2.1 零部件选型

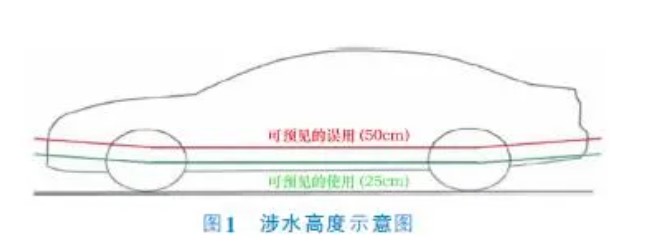

1) 接插件

汽车湿区的线束普遍选用防水的接插件。防水接插件可以在承受一定的水压情况下保证接插件内部的机械性能及电气性能。防水接插件及其配套器件如图2所示。

首先,接插件上的橡胶圈可以保证线束接插件和用电器插头之间的密封。其次,配套端子压接时采用防水栓压在导线绝缘皮外,防止液体从接插件孔位渗入。再者,盲栓则对接插件未使用的孔位进行堵塞用以防水。防水栓和盲栓须选择和导线截面匹配的合适型号。防水栓和盲栓如图3所示。

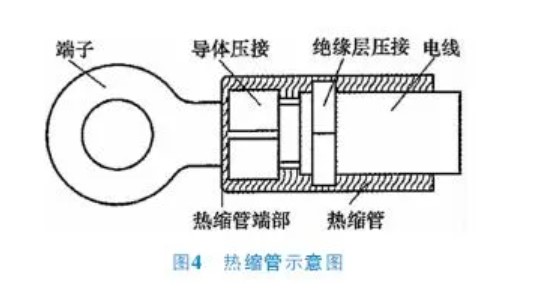

2) 热缩管

湿区的导线压接/焊接以及搭铁端子等有线芯压接的地方,考虑其在湿区环境容易氧化腐蚀,从而造成连接电阻增大或者断路,均需要使用带胶防水热缩管作为绝缘和防水保护。热缩管的选型,首先需要选择合适的长度和与导线线径匹配的内径,以保证热缩后的密封要求。其次,热缩管需要根据其使用区域的温度选择合适的耐温等级,例如,发动机舱的热缩管需要满足工作温度125℃,乘客舱至少选择工作温度100℃的耐温等级,根据实车的具体情况,则可能需要选择更高的耐温等级。除了热缩管需要选择合适的型号之外,热缩管的工艺也决定其密封效果,这就要求线束供应商能在以下三方面来控制其热缩工艺:①收缩温度;②定位要求;③收缩程度。搭铁端子的热缩管如图4所示。

3) 橡胶件

橡胶件的主要使用区域为湿区和干区过渡的钣金处,例如防火墙,用于隔离发动机舱和乘客舱、门橡胶件以及两厢车的后盖线橡胶件。

线束从干湿区之间过孔时,使用橡胶件来进行防水密封保护,主要是利用橡胶件的弹性和钣金之间的过盈配合,因此在橡胶件的尺寸选择时需要注意橡胶件的径向公差范围内尺寸必须满足与钣金孔的公差范围内尺寸配合。动态区域的橡胶件则需要满足门/盖开启关闭的行程长度要求。

另外,为了保证密封效果,橡胶件的穿线过孔尺寸应该能满足最大导线数量的要求,以及满足内部线束和橡胶件内壁的间隙要求,并且橡胶件内的线束之间需要用防水泥填充其间隙,防水泥必须和导线以及橡胶件直接接触。

汽车用橡胶件因其特殊的使用环境,对其材料要求例如耐温等级、材料硬度、添加剂成分及用量均有一定的要求。

4) 防水卡钉

干湿区分界的钣金上线束的固定件,尽量采用螺柱型卡钉,避免在钣金上开孔。如果实在无法避免时,可采用防水卡钉作为密封件,比如车门内板等处,并注意钣金孔位置选择。干湿区分界的钣金孔应尽可能避免直接落在雨水通过的路上,且避免布置在电气零部件上方,钣金孔周围一定区域内需要表面平滑光整,使其密封效果可靠。如图5所示。

在防水卡钉的选型方面,一是需注意选用和钣金孔尺寸配合的卡钉,二是卡钉的材料硬度既需要满足卡钉变形量要求以贴合线束,也需要满足对线束的支撑力要求。

在使用防水卡钉时,线束的布置不易过紧,以免对卡钉产生较大的拉力使卡钉密封圈与钣金贴合面产生间隙,影响密封效果。某车型门内板卡钉位置如图5红圈处。

5) ABS线束

ABS线位于车轮的轴承上,固定于车身与副车架之间,会随着车辆运动而发生长时间的运动,且在日常行驶时容易遭受水溅或是浸水,所以在ABS线设计时,除了需要考虑机械性能和疲劳耐久性能,还需要在防水性能方面有着更严格的考量。

除了使用密封塑壳、盲栓和密封栓之外,在塑壳的尾部会使用橡胶件来保证塑壳与导线之间的密封性。另外,导线上自带的橡胶件,一般以注塑的方式来固定,来确保导线和橡胶件之间没有缝隙,从而达到更优的防水性能。ABS线生产厂家会采用加压充气测试来检测注塑的防水效果,主机厂一般会有额外的喷淋试验等对ABS线的防水性能进行检测,以保证ABS线在整车环境下的安全稳定运行。

2.2 线束布置走向设计

湿区线束设计时,除了在零部件选型时考虑防水要求,还需要在线束三维布置时考虑其走向设计对防水性能的影响。

1) 从线束零部件的布置来看。除了接插件的选型以外,湿区接插件的安装朝向也很重要,这就要求湿区的用电器在布置其电器插头时,需考虑到线束的接插件朝向。线束的接插件尾部须为朝下或者水平方向布置,避免朝上导致接插件尾部积水,进而水进入到接插件及用电器,影响其电气性能,甚至影响整车的安全性能。在湿区的超声波接点和搭铁端子等位置使用热缩管时,线束布置方式也有一定的要求,均建议选用垂直布置,以防止热缩管内积水,影响其电气性能。

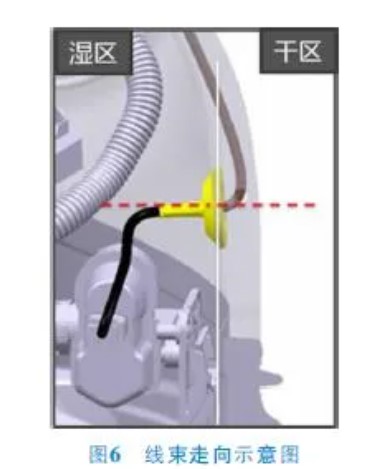

2) 从线束走向来看。线束在干湿区之间的钣金过孔时,除了橡胶件的选用之外,线束的布置方式及走向也很重要。一是依据水往低处走的原理,干区的线束需要高于湿区的线束,以防止湿区的水进入干区,如图6所示。

同时可以在湿区设置滴水点,使防水设计更加可靠。对于门橡胶件之类的双头橡胶件,则要求静态侧的垫圈孔高于动态侧的垫圈孔,且对中心点高度偏移量有一定的要求,防止水进入干区。二是为了防止出现虹吸现象,干区的线束靠近橡胶件的区域有一段采用稀绕或者不使用包裹物,并选用不吸水的包裹物,比如PVC。

3 线束的防水试验验证

3.1 零部件防水验证

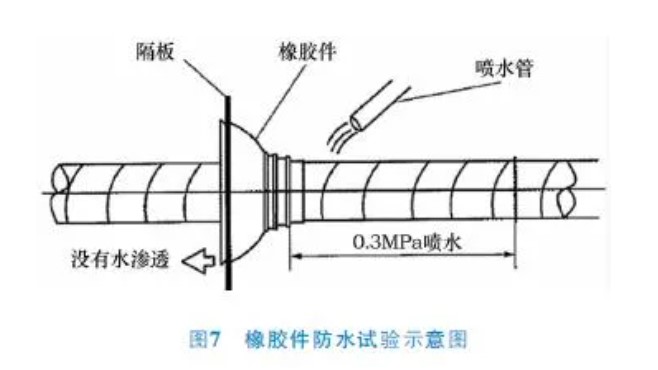

对于线束零部件的防水试验,一般主要是依照QC/T29106-2014《汽车电线束技术条件》,对塑壳、接点、热缩管密封等零部件做温度交变试验/喷水测试/水箱浸润/压差浸入试验。有防水要求的橡胶件,需要经过0.3MPa水压的喷水试验后,橡胶件与电线密封处不应有水渗漏。如图7所示。

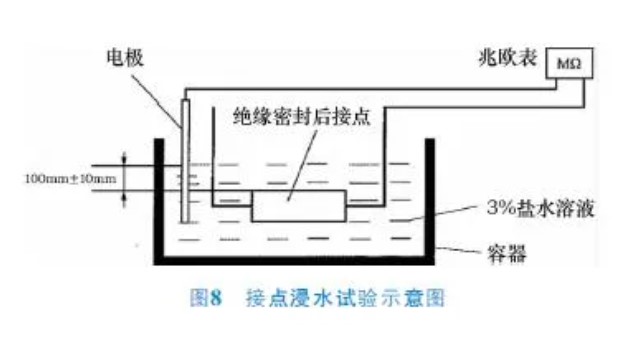

对于湿区的接点,则需要3%盐水的浸水试验测试其绝缘电阻的方式来测试其防水性能,如图8所示,且要求湿区的导线接点在绝缘处理之后,经浸水试验绝缘电阻应大于100MΩ。

3.2 整车防水验证

关于整车层面的防水试验,一般会有水密封试验,即在规定的条件下,关闭汽车门盖及孔盖等,检查车内及密封系统防水情况,主要用来评价过渡区域的线束和有密封要求的线束的防水密封性。水密封试验一般分为喷淋室喷射试验、洗车试验、高压冲洗3种。

1) 喷淋室试验分为无负压和负压两种,喷淋时间一般10min,具体喷淋速度和压力按各主机厂要求。

2) 洗车试验,一般是采用自动洗涤设备,自动洗车50遍。

3) 高压冲洗试验,即采用50~100bar不等的压力进行冲洗,时间上尽量接近实际的洗车操作。试验之后,需将门饰板拆除,检查所有干区线束的损坏情况。喷淋试验见图9。

其次还会依据车型来设计涉水试验,即以不同的速度通过不同的水深,模拟车辆在积水路面的涉水情况。

除了对于汽车常规使用工况的模拟之外,汽车也需要对一些可预见的使用和滥用做相应防水试验,例如,对驾驶舱、行李舱等常规干区做滴水试验以及灌注测试,用以模拟驾驶舱水杯泼洒(见图10),行李舱液体泼洒,或者是下雨天天窗忘关等可预见的意外情况。

4 结语

本文结合汽车不同区域的防水要求,着重从零部件选型和线束布置两方面分析了其对线束水密性的影响,并在此基础上提出了线束防水的措施,以及防水性能的验证试验,为今后汽车线束在防水性能方面的提升提供了参考方向。

扫一扫

扫一扫 扫一扫

扫一扫