线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

中国汽车线束的成长阶段即为中国汽车工业的“开放合作”阶段(1980一1999年)。在这一阶段中国汽车工业走上与国外优秀汽车企业合作、引进消化外国先进技束,“以市场换技术”的发展道路。国营、民营、外资合资线束企业开始涌现。

中国汽车工业“开放合作”

阶段的成就

在特殊的历史时期,中国汽车工业的自力更生填补了中国工业的空白,让中国自立于世界汽车工业之林,但因为缺乏对外交流机会,汽车生产工艺和技术水平提升缓慢,逐渐地被现代化的世界汽车工业抛在后面。改革开放以后,中国从计划经济体制向市场经济体制转型。为了迅速提高中国汽车生产能力和技术水平,中国国汽车工业,尤其是轿车工业,开始走上与国外优秀汽车企业合作、引进消化外国先进技术,“以市场换技术”的发展道路。

中国汽车工业的“开放合作”,是从进口全部零部件组装汽车开始,再逐渐提高零部件国产化渗透率。20世纪80年代可以视为第一阶段,建立了上海大众、广州标致两个合资企业,引进了夏利、奥迪等车型。这一阶段是引进的摸索阶段,引进的车型和技术也不是很先进。20世纪80年代末期和90年代可以视为汽车工业的“开放合作”的第二个阶段,与外资汽车企业的合作及先进技术的引进都进一步深入,国内主要引进车型的国产化率陆续达到80%以上(包含外资零部件企业的本土化)。

通过开放合作,中国汽车工业形成了较为完整的工业体系。一是体现在老产品的升级换代上,如解放、跃进和黄河车型,结束了30年一贯制的历史;二是调整商用车产品结构,改变了“缺重少轻”的生产格局;三是重建轿车工业,引进资金和技术,使得国产(合资)轿车逐渐形成生产规模;四是对行业管理体制和企业经营机制进行改革,使得汽车的车型品种增加,产品质量和生产能力也得到了大幅度的提高。

汽车线束行业成长阶段的

发展和工艺特征

中国汽车工业的“开放合作”引领着汽车线束行业开启了新的发展里程。首先以长春灯泡厂为代表的原国有汽车定点配套企业,纷纷改制以适应经济发展新形式。1999 年长春灯泡厂在经历了计划经济时期的鼎盛后改制为股份制公司,更名为长春市灯泡电线有限公司。其次,国营、民营汽车线束企业开始纷纷涌现。例如,河南天海电器有限公司就是在这一时期进入汽车线束加工领域的,昆山沪光汽车电器有限公司、上海金亭汽车线束有限公司等也是在这一时期成立。同时,外资合资线束企业在中国低廉的劳动力成本和旺盛的汽车市场需求吸引下,开始在中国投资建厂,在为合资品牌汽车提供线束配套服务的同时对外出口汽车线束。例如,1988年成立的天津矢崎汽车配件有限公司,最早的业务就是在中国生产汽车线束并返销日本。

汽车线束的技术要求主要取决于汽车主机厂的整车配置要求。合资汽车的引入在整体质量的一致性、零部件加工精度精确性、性能可靠性,使用寿命保障性、操作稳定性、管理条理性都让国内汽车企业为之折服。像20世纪80年代的引进车型桑塔纳、夏利、捷达等,虽然技术含量不高,但对产品的质量及稳定性要求很高。旧有的连接器件、导线加工工艺、汽车线束加工手段已不适应汽车工业严格的技术要求和规模化的生产需要。汽车线束的生产工艺和技术要求,如导线加工工艺、连接器的种类、电连接的可靠性和线束的防水密封性等方面都开始发生重大变革。

这一阶段,汽车线束的工艺特征可以概括如下:

(1)随着汽车电子电器技术的进步,继电器和保险丝逐渐小型化、集中化。原先用螺钉、螺母固定的各类继电器、开关,不但在体积上开始变小,还取消了固定用的螺钉螺母,集成化程度也越来越高,大幅改善了组装速度和可靠性,如图2-5所示。

图2-5组装在电器盒上的继电器、保险丝

(2)汽车线束加工逐渐摆脱手工单件加工,开始按总装工艺分段加工,工装板的流水线作业也逐渐普及。

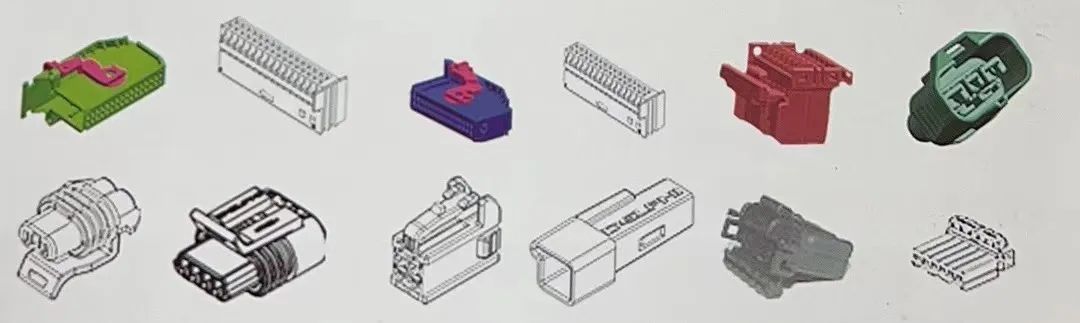

(3)随着汽车电子电器技术的进步,连接器和用电器件逐渐小型化、集成化。分散的单个接插件变为组合式多孔连接器,如图2-6所示。

图2-6各种形状的多孔连接器

(4)汽车线束和电器件的质量规范和试验标准逐步形成,生产标准、质量标准、材料的性能参数、验收试验标准逐渐制定规范,汽车线束行业的国家标准和行业标准基本是在这一时期逐步确立的。

(5)开线、端子与导线连接等工艺逐渐摆脱手工作业模式,各种线束加工设备的使用开始得以推广,汽车线束加工设备开始逐步实现机械化升级。

(6)汽车线束“模拟环境制作样件,实物验证,输出工艺图”的落后设计流程和模式逐渐消失,计算机辅助设计(CAD) 逐渐成为汽车线束设计的主要模式,各种设计软件开始在汽车线束行业逐渐得到推广。

扫一扫

扫一扫 扫一扫

扫一扫