线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

前言:如何把一个项目的所有回路(约1500~2000),根据生产模式(拉动模式or推动模式)科学合理地根据生产批量安排到所给定数量的设备上,即看板(生产任务)在自动机工序的排程作业过程,一直是行业制造的难点。

本文结合笔者个人的工作和研究经历,介绍了线束制造过程中工艺路线设计的逻辑,行业标杆D公司自动下线压接机排程的模型方法论和局限性,然后介绍了笔者在对D公司模型应用过程中遇到的一些经验总结以及笔者的补充性研究,最终介绍笔者研究的一种能有效优化看板顺序降低换型总时间的BSC算法和算法的目标应用场景。

01

线束制造加工路线的灵活性和复杂性

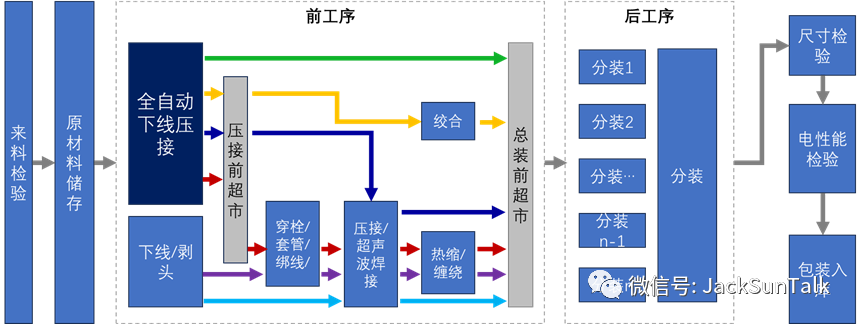

线束制造主要分为前工序和后工序(见图1)。前工序主要是将回路两端加上插接件,后工序主要是将各回路完成组装、包扎。前后工序单台设备速率差别太大,故需要前工序频繁换型以平衡前后工序节拍,一般还通过在前后工序之前设置库存来解耦前后工序,以抑止生产异常带来的影响。

▲图1 线束制造流程▲

▲图2 前工序制造系统设计流程▲

该过程将回路表信息结合工艺参数生成下线压接表,根据工厂设备能力和产能选择工艺路线;如果选择拉动式生成系统,还需要制定生成批量和安全库存等信息;最终将加工艺路线和拉动式生产所需信息输出指定格式的看板(见图3)或任务单。

▲图3 看板实例▲

02

标杆企业自动下线压接机排程的实践

由于“尽可能采用自动化程度高的工艺路线”的共识和相关设备国产化的突破,自动下线压接机被作为最核心的加工设备应用于线束加工过程中,其特点是原材料品种少(电线、端子、防水栓)但规格多(线种&线色&线径、端子n种型号、防水栓n种型号),通过工艺参数进行组合,实现多品种小批量的生产(见图4)。

▲图4 自动下线压接机投入和产出▲

由于单机多品种生产,不同品种之间的生产转换需要判断相邻两个任务之间的差异,根据差异更换相应元素(见图5),理论上相邻两个任务的差异越小,换型过程更换的元素越少,换型时间越短。考虑到自动机机型的能力差异导致的特殊任务与特殊机台的锁定,那么剩余的任务理论上存在一组任务序列使得换型总时间最短。

▲图5 自动下线压接机换型元素▲

标杆企业D公司把结合设备能力和产能选择工艺路线的过程叫做作业负荷均衡(Machine Balance),其原理与生产线平衡(Line Balance)类似,设计了非常实用的Excel模型。以工作负荷为整体逻辑构架(见图6),分别统计或测算计划停机时间、加工时间、换型时间和损失时间,最终在前工序制造系统设计阶段实现工作负荷的测算。

▲图6 D公司模型逻辑▲

D公司作业负荷均衡主要分为制定标准工时、制定换型矩阵、任务顺序寻优、机台分配和模具冲突调整五大步骤(见图7),基于各机台任务和负荷的动态调整。

03

标杆企业自动下线压接机排程模型的局限性

当笔者试图在公司内部推广D公司先进做法的时候,从业者基本上可以理解其理念,但是对于全面吸收应用D公司模型,存在较大的抵触。主要原因如下:

效率衡量方法失效。自动机产量受标准工时(取决于长度、线径、作业内容)、生产批量和换型时间(换型类型和该类型发生次数)等综合因素影响,而这生产批量会影响当天的换型次数,彼此之间关系复杂。所以传统的统计每台机的日产出,无法衡量出自动机的真实生产效率;

浪费非常隐蔽,设计到执行交替掩护。看板顺序优化专业性非常强,因人工看板顺序优化水平低而导致换型总时间浪费非常隐蔽,一般工厂无有效稽核手段。自动机操作员在作业过程中会根据经验将相似的看板紧邻生产,部分弥补因人工看板顺序优化水平低而导致的换型浪费,使得这种浪费更加隐蔽;久而久之形成了“看板只分配到机台,但是不定顺序,由自动机操作员自行排序”的局面,掩盖了前工序制造系统设计阶段的能力不足问题;

技术垄断且无约束KPI。人工顺序寻优方法比较复杂,人员培养周期较长,一般一个工厂仅有1~2名掌握此技能的工程师,且大多数时候有师承关系,存在一定程度的“技术垄断”。排序的结果质量不容易判定,管理者不太可能做出明确的KPI,基于“员工只会做管理者要求做的事情”原则,排序人员在顺序寻优的过程中不会为了公司的收益折磨自己;

工厂受益的技术与个人利益冲突。排序人员担心集团推进的标准化模型使其工厂内“技术垄断”地位打破,应用标准化模型之后的成果也是推广部门的成果,所以往往以“太复杂,不适用”为由而排斥新模型。

04

D公司模型局限性的补充研究

D公司模型之所以未被行业广泛应用,其局限性主要是“模型太复杂,需要的基础数据多,需要人员的素质较高”,若能用算法将最复杂的“人工顺序寻优”解决掉,是否能降低普及D公司模型的门槛呢?

笔者开始尝试用算法替代繁琐的人工操作过程,主要有两大难题:

算法排序结果跟人工排序结果,没有显著性优势;

算法先后采用了枚举算法、蛇形算法、最短路径算法……已经记不清迭代了多少次,但始终没有突破性进展。

05

BSC算法+Python=自动机智能排序工具

“苦心人,天不负”。兜兜转转,不记得撕了多少种方案,终于找到一种能有效解决减少换型总时间的算法,寄予厚望起名为“Best Sequence Calculator”,简称BSC算法。为了解决VBA运算卡死的问题,6月份开始自学Python,从安装Pycharm开始,折腾了3个月,开发了“汽车线束自动机智能排序工具”,为了解决界面问题,又自学了PyQt5并研究了“多线程”,并在Tony哥设计技能的加持下升级了软件的UI,经过2个多月某工厂的实际试用反馈后,最终为大家带来一款相对成熟的汽车线束自动机看板智能排序解决方案——《线束自动机智能排序工具V5.0》。

06

BSC算法VS.人工排序测试结果

▲图8 BSC3.0算法VS.人工排序测试结果▲

从测试结果来讲,算法排序的质量和速度均实现了飞跃,初步实现了预期。

07

汽车线束自动机看板智能排序解决方案的目标应用场景

采购第三方APS系统或自研APS。优点是能有效集成MES、ERP等系统,算力更强;缺点是价格高,花费预计在150~200万之间;

IT+前工序专家,开发排序算法并制成专用工具。笔者所走的技术路线,只不过一般团队短时间完成,笔者没有团队无奈采用了单人长时间完成。

BSC算法与MES结合使用。后续突破负荷均衡算法,使MES具备APS的功能,适合信息化程度较高的工厂;

配合D公司模型使用。BSC算法进行顺序优化,D公司模型进行负荷的测算,人工仅需手工平衡各机台负荷,最终将工艺路线信息记录在看板中,适用于无MES系统的工厂;

后记:笔者在研究《线束自动机智能排序工具》的过程中,得到了业内资深人士的技术指导和交流;在技术推广阶段,得到了来自师傅、线束行业哥哥姐姐弟弟妹妹们、网友们对线束行业现状情况的情报支持,人脉支持,无法用言语表达心中的感激,正是各位的支持,BSC算法才有机会从研究成果到工厂实际落地!希望,天南海北的我们,能一起为助力线束行业中小型企业低成本的智能化,贡献自己的力量!

扫一扫

扫一扫 扫一扫

扫一扫