线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

一、定义

切线区域所有切线员切线压接作业指导。

二、职责

指导员工正确操作切线机进行切线压接作业,保证安全正常运行,提高产品质量与生产效率。

三、管理内容与办法

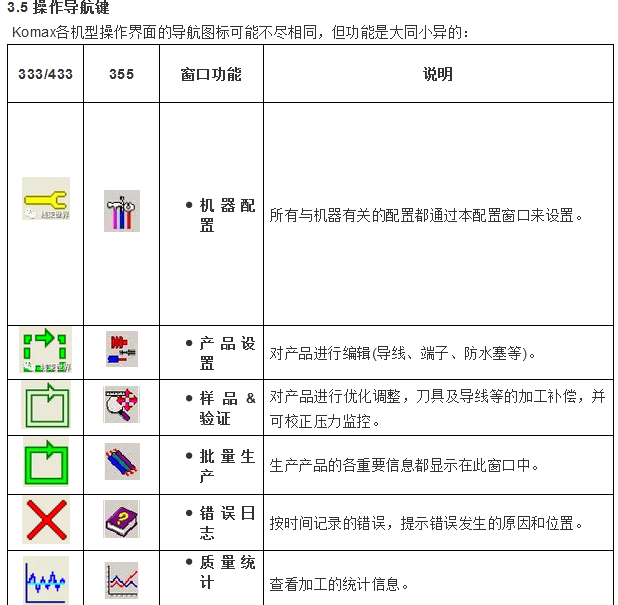

3.1安全标识

机器操作人员必须对机器,附件及外围设备非常熟悉,并能够轻松独立操作。

禁止用主开关直接关机,否则会引起数据或程序丢失。

电气连接

所有电线是否连接正确,有无破损。如有破损,立即更换。

气动单元

压力表——设置压力值是否正确?

维护装置——油压水平是否正常?

气动元件

软管——软管是否有破损,如果有,请立即更换。

接头——检查接头是否漏气,如有问题,立即更换。

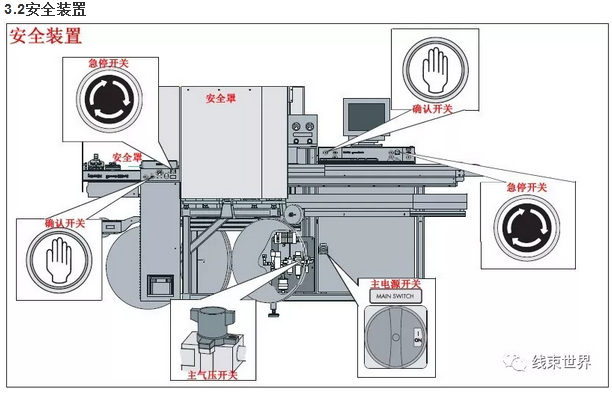

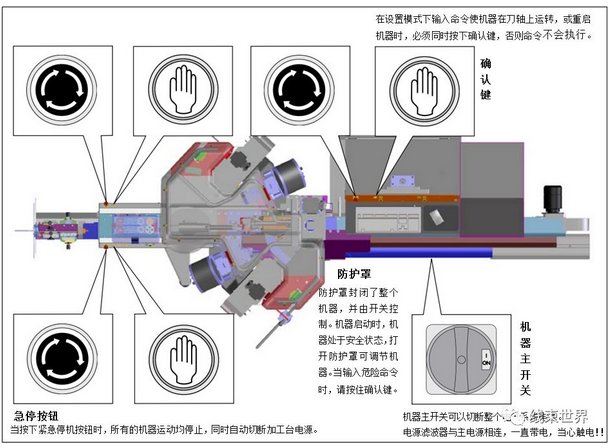

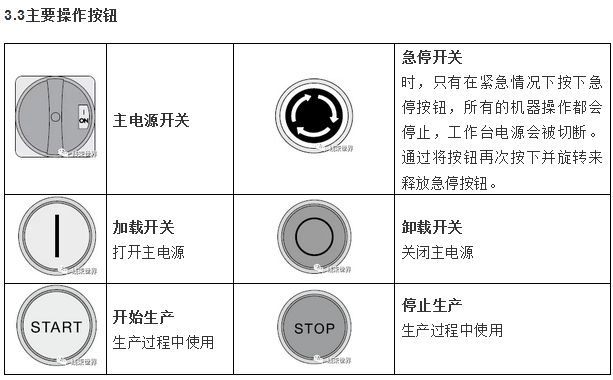

安全装置

紧急停机开关——开机时检查紧急停机开关是否工作正常。

保护罩开关——紧急停机开关停机时,会导致切断电源。

保护罩——保护罩打开时,必须停机。

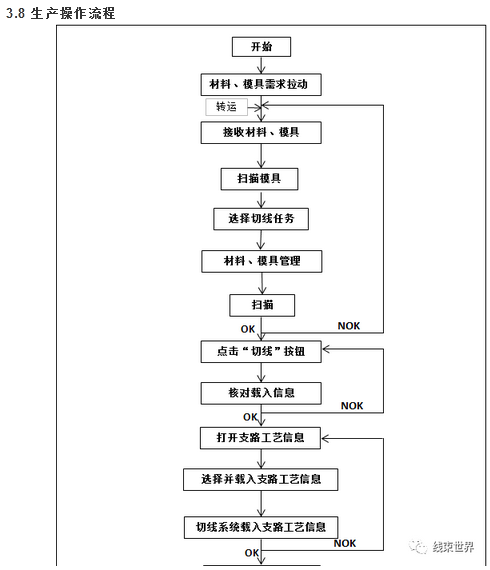

Step1 材料需求拉动

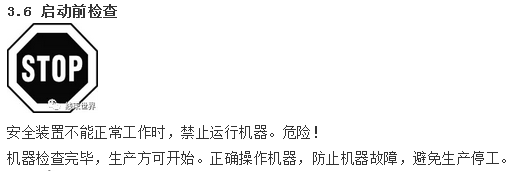

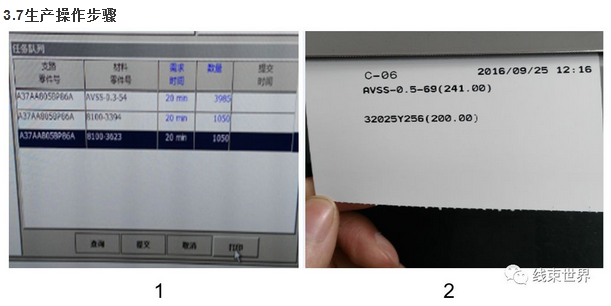

切线员打开UCS看板“材料拉动”按钮,选中将要生产支路的材料信息,并打印,放到模具架边的“材料需求拉动单”定置盒内。物料员拿走需求单,准备材料到相应切线机。图1、2

针对非使用UCS的ZX101设备:无以下Step1-Step6步骤。

Step2 模具需求拉动

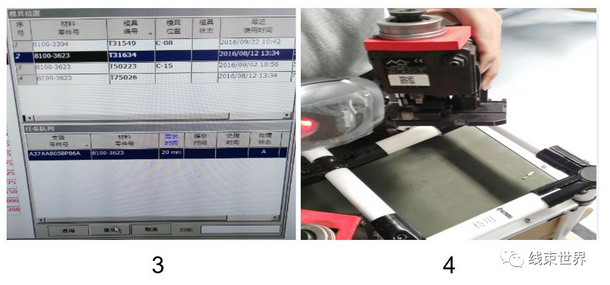

切线员打开UCS看板“模具拉动”按钮,选中即将生产支路需要的模具号,点击“提交”,信息传给模具房。图3

Step3 扫描模具

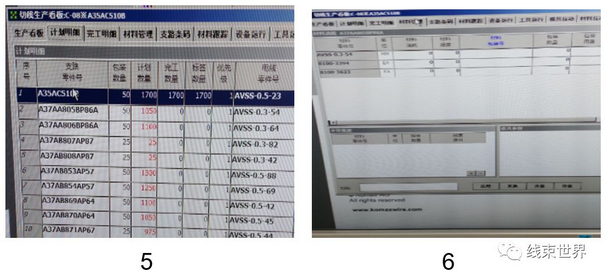

切线员UCS看板“模具拉动”界面扫描模具转运员送来放在“待用”定指点上的模具二维码。图4

Step5 材料、模具管理(验证)

打开UCS看板“材料管理”,在此界面依次扫描电线、端子、密封塞及模具二维码。图6、7、8、9

注:1、切线员在任何情况不能手动输入材料及模具验证信息,必须扫描验证通过。

2、端子必须装上模具后进行扫描。密封塞进行线下扫描。新面包圈电线线下扫描,其余装上设备再扫描。

3、若材料及模具标签不能扫描,物料员退回,更换新材料。若依旧不能扫描,禁止切线员手动输入UCS看板。应立即寻求领班解决。领班填写“切线区物料手动输入UCS记录表”

注:1、对于面包圈电线,扫描完线圈外的标签后,物料员将标签剪下插在线盘定置卡槽上,便于后续使用时再次扫描。

2、对于桶装电线,直接扫描桶内的标签。

Step6 点击“切线”按钮

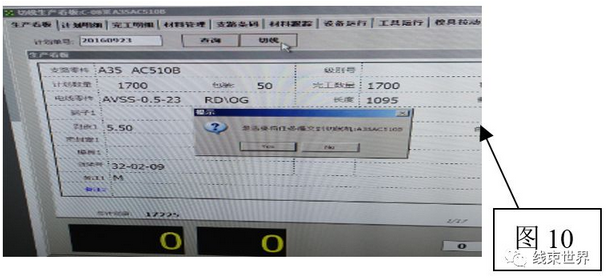

切线员点击UCS看板上“切线”按钮,提交支路切线任务到切线机Topwin(komax机型)或Easy(Schleuniger机型)系统。图10

Step7 核对载入信息

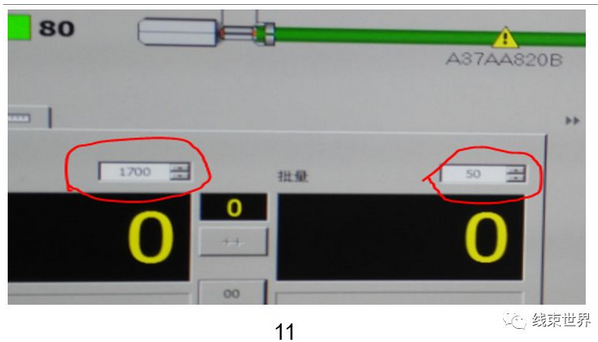

切线员查看并核对切线系统(Topwin或Easy)载入信息(计划数量、包装数量),确保与UCS看板上计划工单信息一致(若不一致,)反复载入几次即可。图11

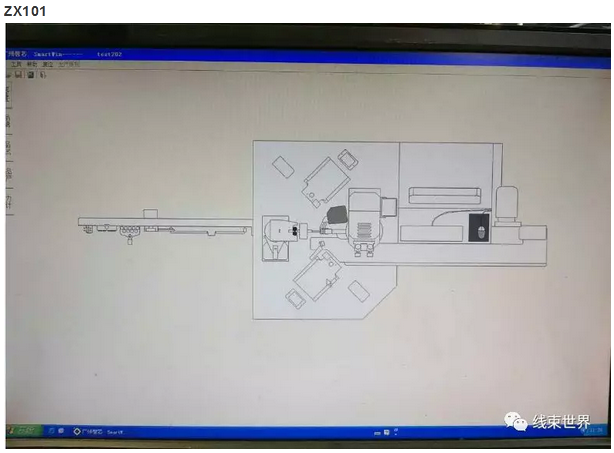

针对非使用UCS的ZX101设备:

此处手动键入纸质看板上的“计划数量”及“包装数量”。图11

Step8 打开支路工艺信息

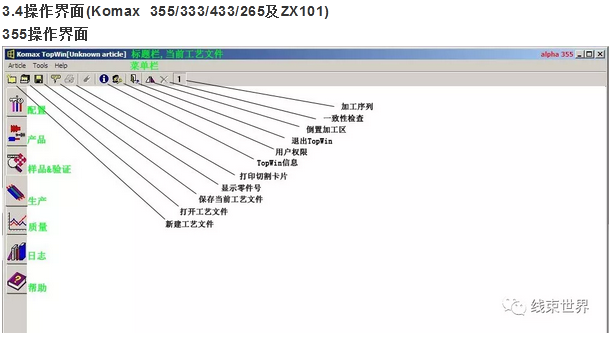

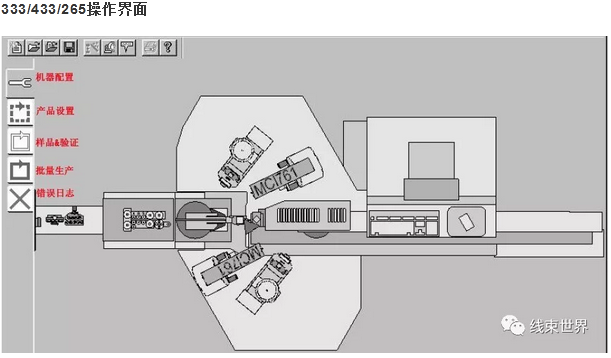

在切线系统(Topwin或Easy)界面左上角,选择“工艺”按钮下方第2个按钮“打开工艺”。图12

针对非使用UCS的ZX101设备:无此步骤

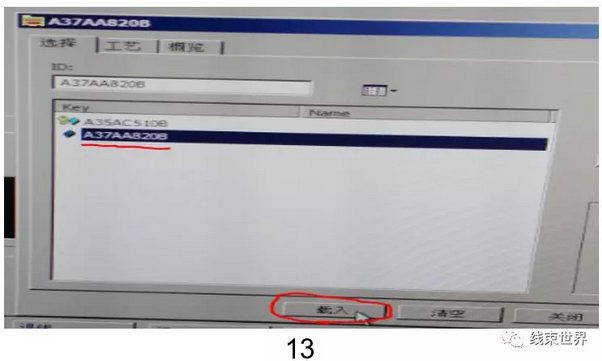

Step9 选择并载入支路工艺信息

点击“打开工艺”后,在弹出的界面中选择UCS看板中载入的支路号,然后点击“载入按钮”。图13

针对非使用UCS的ZX101设备:无此步骤

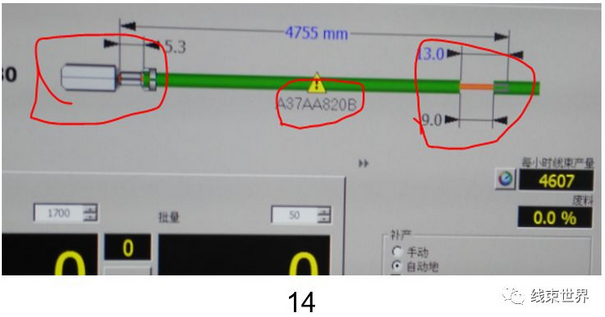

Step10 切线系统载入支路工艺信息

支路工艺信息(压接端子、剥皮状态及支路号)便载入到切线系统界面,且可目视化。图14

针对非使用UCS的ZX101设备:

根据看板支路工艺信息,手动调整支路的工艺信息(支路长度、压接端子、剥皮状态、密封塞等)。图14

Step11 调整端子左右位置

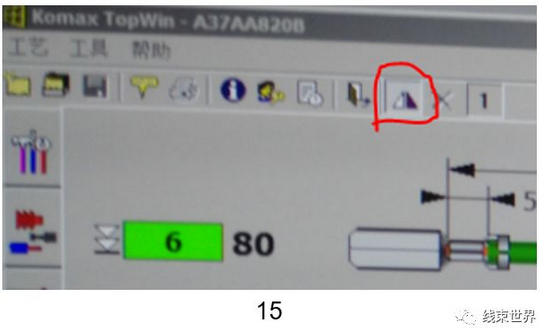

切线员根据端子在切线机1区、2区的实际情况,调整切线系统界面按钮与之匹配。图15

针对非使用UCS的ZX101设备:无此步骤

Step12上线、端子、密封塞、模具、设备

切线员将扫描通过的电线、端子、每封塞及模具安装到切线机上。

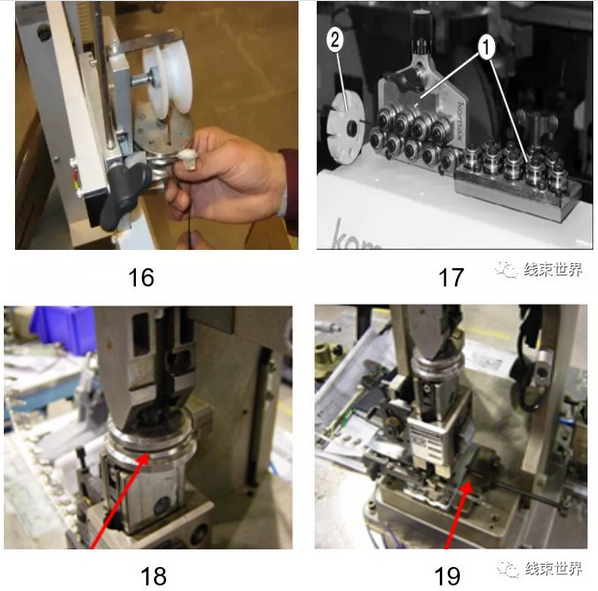

安装电线:图16、17

■将电线依次穿过限位孔、校直轮、穿孔盘及送线器。

■按送线按钮将导线送入切线机内。

安装模具:

■将模具上模卡头挂入压接机的悬挂槽内正中位置(图18);

■将模具下模往下拉至与压接机底板接触;

■拧紧锁模螺杆,通过压接机底板上的卡爪将下模固定(图19);

■目视检查,确保上模已挂好;

■用手摇晃下模,确保其已固定牢靠;

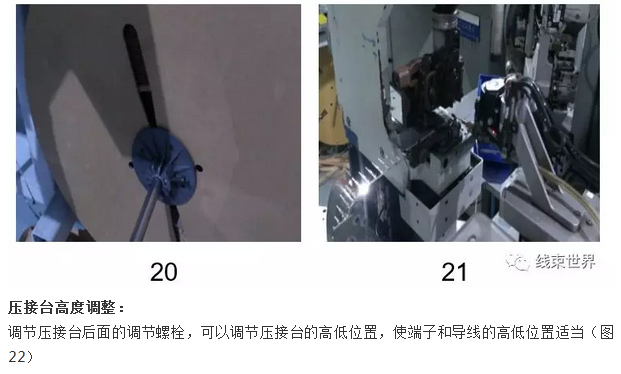

安装端子:

■将端子盘挂在端子支架上,锁紧。图20

■拉出端子,将端子手动送入模具槽,闭合端子压紧扣,锁上卡槽。图21

防水塞SPA:

首先把SPA装置放下图24

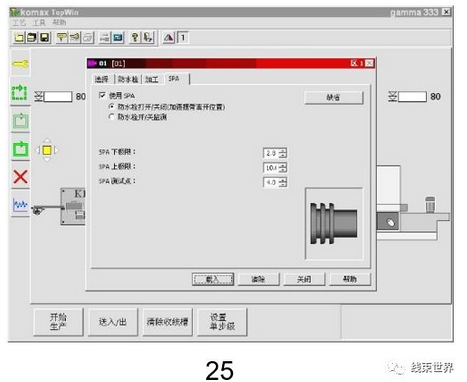

进入密封塞装置监控设定界面,打开”使用SPA”,将”防水栓打开/关闭(加强摆臂离开位置)”

SPA上下极限值需在生产过程中操作工根据实时SPA监控值曲线的走势来调整(见图25)

当实时SPA监控值曲线的合格产品最高点和最低点与上下极限值越接近,监控的精度越高,就可在密封塞穿破、

漏穿、穿倒时报警。

SPA测试点:设置密封塞监控的测量点,建议3.0~4.0;

下极限值: 设置密封塞监控的下极限点,建议≥2.1;

上极限值: 设置密封塞监控的上极限点,建议≤6.0;

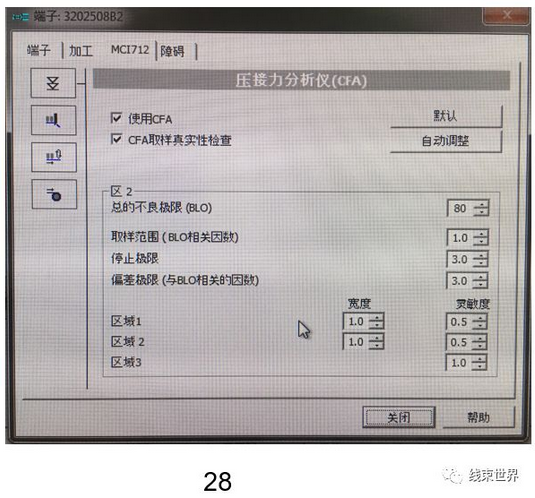

CFA压接监控:

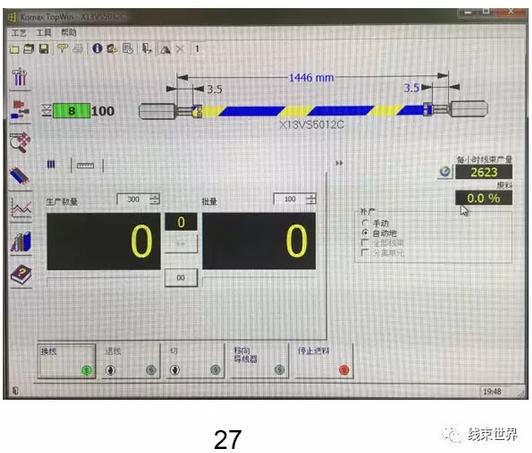

生产前请确认CFA监控是否已打开图27左边端子压力监控打开状态最大数值100实际压力是8

右边端子监控没有打开就没有数值显示

打开方法可参照图28 在使用CFA和CFA取样真实性检查前打勾

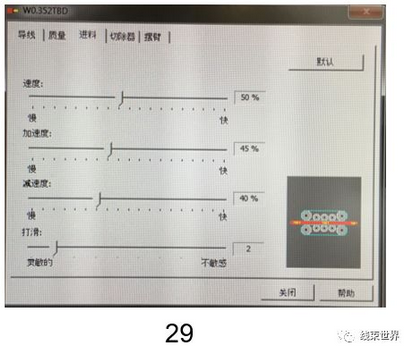

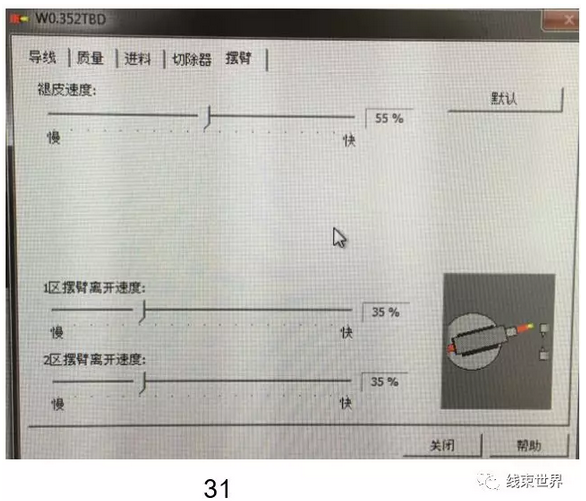

摆臂速度调整:

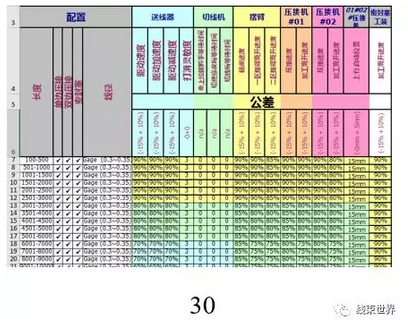

生产前.请根据你不同线型线径一区和二区压接端子不同调节摆臂速度图31 (可参照新的切线机送线速度对照表调试图30)

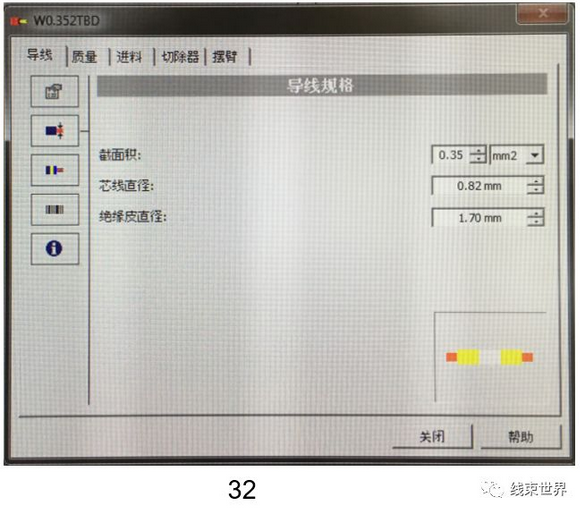

刀径调整:

作业员在生产前务必在试样前核对刀经,在导线界面第二项刀经截面进行调整,做短试样并使用放大镜仔细观察铜丝是否有刀痕划伤严重时会有铜丝断股,压接端子的可先将端子去掉做样品观察:图32

注意:

作业员在短试样生产是如果发现有铜丝划伤、抽丝、断股等现象请在刀径调节界面把截面积往数值大一面调节,以每次0.01mm往上递增,直至剥皮铜丝完好如果作业员调试不好请联系维修

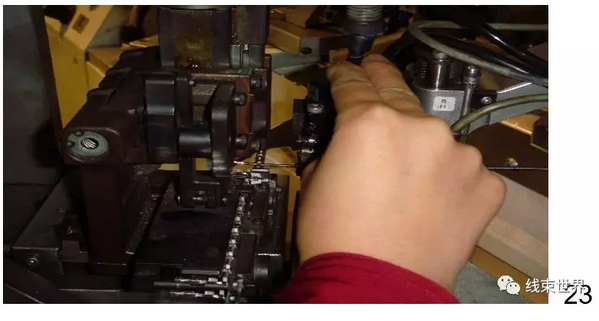

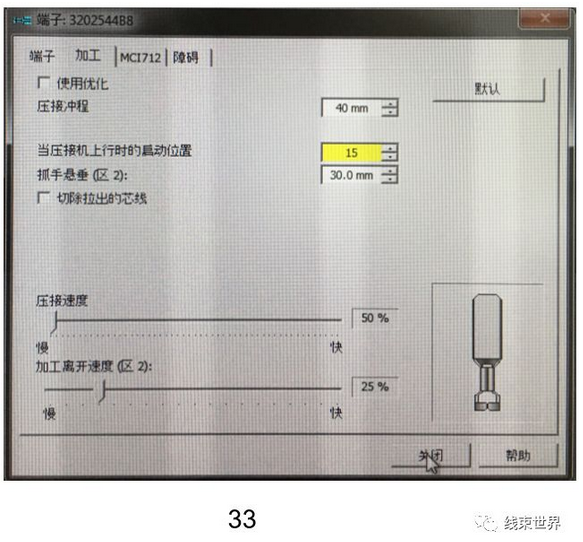

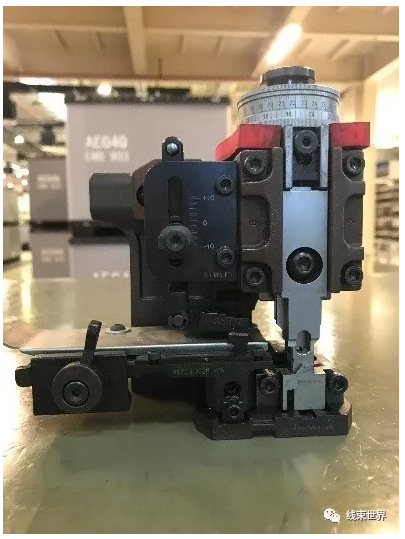

压接机调整:

作业员在生产前应对压接机速度进行调整:图33(可参照新的切线机送线速度对照表调试)图30

注意:

1. 作业员不得私自更改压接冲程数值40mm

2. 作业员不得私自更改压接机的上行启动位置数值15mm

3.新增端子作业员应该在端子加工界面确认压接机上行启动位置是否是15mm 如不是要求数值请作业员调试或者维修人员

端子和密封塞位置调整:

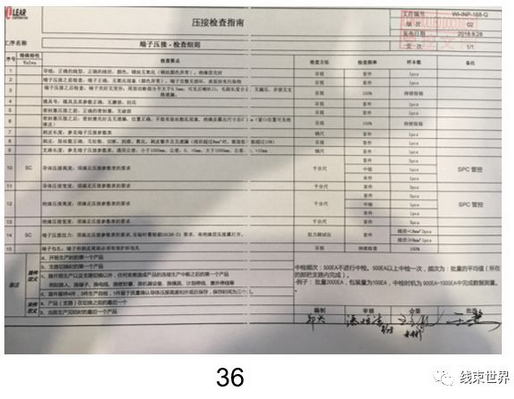

作业员在生产出短试样品应按照最新检查指南图34目视外观毛刷窗口是否符合标准毛刷过长或者窗口过大请按照图36端子上方黄色箭头左右调节毛刷窗口直至符合检查指南标准

在生产带有防水塞支路时检查短试样品防水塞是否符合检查指南图35标准然后根据密封塞状态通过调节密封塞上方黄色箭头进行左右调节图36直至符合标准

Step13 调模

针对使用UCS的设备:

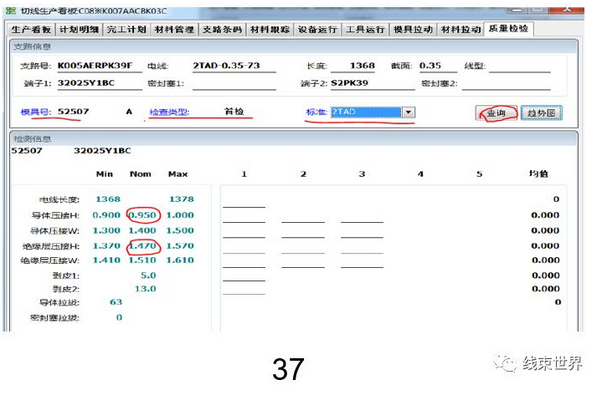

■打开UCS看板上“质量检验”按钮。选择对应模具、检查类型(首中末)及标准(线型),点击查询,调用参数进行调模。图37

针对使用UCS的设备:

■手动控制切线机单根压接样品。测量导体及绝缘压接高度,反复调节,直至压接合格为止。MECAL模具上转盘每调节一格0.01mm,下转盘每调节一格0.02mm。图38、39

注:在生产的过程中遇到损坏的端子,使用镊子将端子取出,避免造成意外停机

针对非使用UCS的ZX101设备:

■根据纸质压接参数表,查找对应端子模具压接参数。

■手动控制切线机单根压接样品。测量导体及绝缘压接高度,反复调节,直至压接合格为止。MECAL模具上转盘每调节一格0.01mm,下转盘每调节一格0.02mm。图38、39

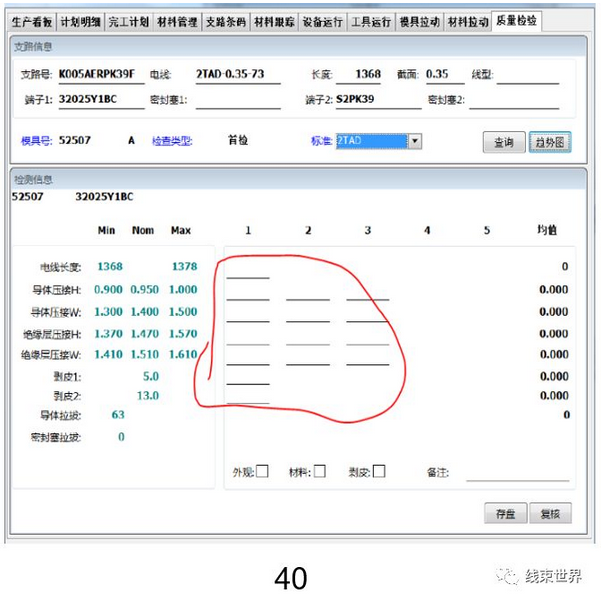

Step14 SPC数据采集

端子压接调试合格后,关下安全罩。点击切线系统界面的“取样”按钮,取3根短式样,进行SPC数据采集。图40

Ø 千分尺测量压接高度

Ø 拉力计测量拉力

Ø 录入UCS系统

注:UCS系统自带的SPC数据采集功能,根据千分尺测量出的数据,自动传输到电脑中,(特殊情况下,需要切线员如实、完整地手动输入其中)

针对非使用UCS的ZX101设备:

SPC数据采集进入单独的SPC系统

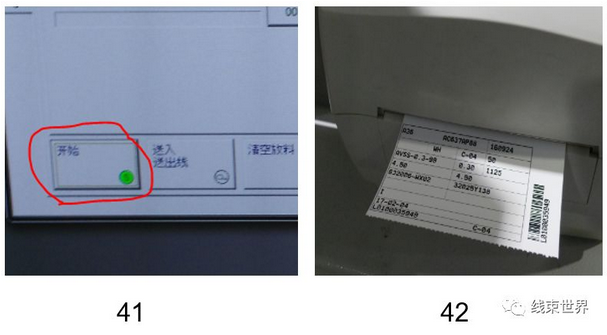

Step16 下线捆扎,标签粘贴,套保护杯,上架

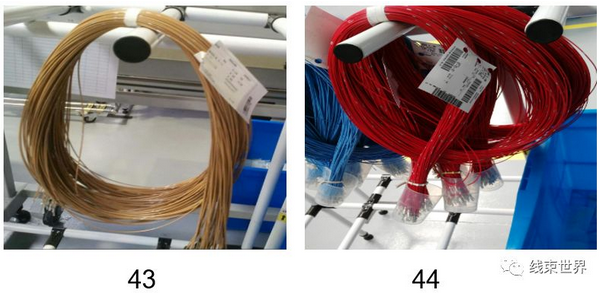

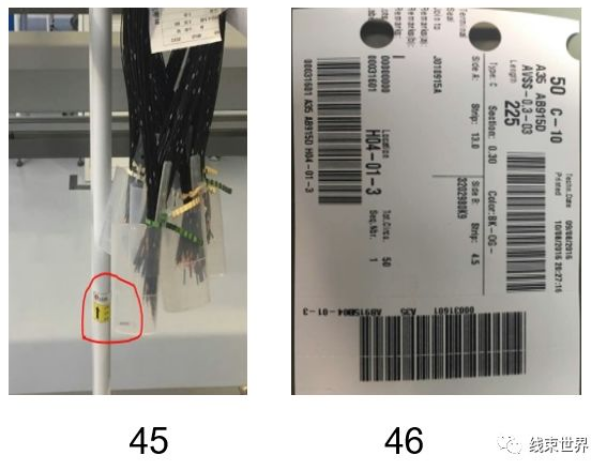

支路生产过程中,每批次一次自动下线。首批下线,用绿色标签写下含有支路信息的首件标签。打印机自动跟随打印一张标签。撕下标签,粘贴,套上保护杯,上架。图43、44、45

注:1)镊子的使用:在生产的过程中遇到损坏的端子,使用镊子将端子取出,避免造成意外停机

2)斜口钳的使用:在穿线时遇到线不直可用斜口钳减去不直部分 ;在端子盘使用完后端子带预留大约10个端子的长度,用斜口钳减去端子带多余的部分

针对非使用UCS的ZX101设备:

直接将预先打印出来使用的纸质看板标签贴在每批次下线的支路上。图46

完成生产任务,退出TOPWIN程序;

关闭电脑主机,显示器指示灯变黄,等待10秒,关闭主电源开关。

四、手持模具姿势及归还模具方式

4.1 生产区域内手持模具姿势

4.1.1 普通模具:双手把持,右手握模具侧端,左手托模具下凹槽处。

4.2 归还模具方式:从生产区域归还模具至模具房,必须通过推车归还,不得徒手将模具送回模具房。

扫一扫

扫一扫 扫一扫

扫一扫