线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

特斯拉,在各种争议声中独占鳌头,无可置疑的成为世界电动汽车的标杆。Model 3的问世,更是把令人望尘莫及的电动跑车推到了普通大众面前。而Model3在上海临港的投产并交付,则让国人真切感受到特斯拉已经来到了我们的身边。

人们可以体验到百公里3.4s瞬间加速产生的超强震撼,可以享受到智能召唤、自动变道、车道保持、自动泊车的安全便捷,还可以领略到到8个摄像头、12个雷达和12个超声波传感器等硬件系统的保驾护航,以及随时随地OTA空中升级的Autopilot自动驾驶软件系统的先进智能。业内各大整车厂更是全面拆解,精研细究,4416颗21700电芯组成了当今世界能量密度最高的动力电池用于提供超长续航里程,一体化的PCS系统(Power Conversion System)把高压配电、车载充电、直流转换等功能以及BMS电池管理系统等电子模块高度集成,驱动电桥则把动力电机、控制器和减速器等传动系统集成于前后车桥上……在这充斥全车内外的各种创新技术中,终于有越来越多的业内人士关注到了那最容易忽视、又最不容忽视的高压连接器。

近段时间以来,接连不断的收到来自主机厂、三电供应商以及线束厂等业界同仁的相关议题,老迈特撰此文,跟大家一起分享观点,交流看法,探究趋势。

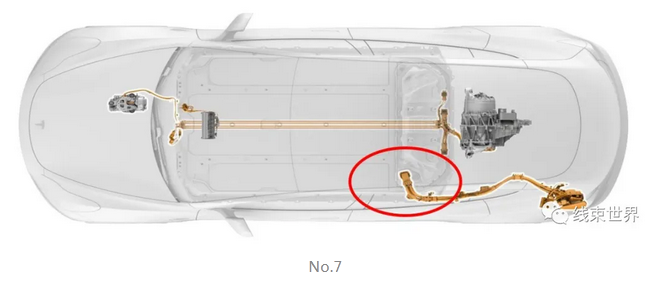

上图No.1是Model3的高压系统简图,这是一个非常精炼的高压系统,平铺在底盘上的动力电池③,动力电池后上方的PCS电源转换系统,后驱电桥⑤,充电线束总成⑥,以及位于前部的空调压缩机①和用于取暖的加热器②。

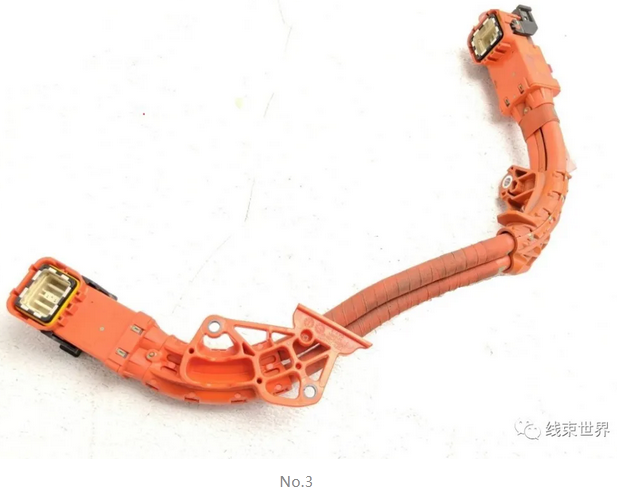

动力电池-电驱动之高压连接器—— HC Stak 25

从底盘上卸下车辆后桥驱动系统,首先跃入眼帘的,便是这橙色的高压线束。这套高压线束承载着把动力电池350V的直流电输送到驱动系统的光荣使命,一端连接动力电池,另一端连接驱动电桥,线束两端选用的连接器均为同一款:HC Stak 25。这款连接器看似普通,但稍加留意即可发现其不同寻常之处。

首先,体现在外型尺寸上。跟市面上相同电流等级Class4的主流高压连接器放在一起,你会惊讶的发现:尺寸竟然小了三分之一还多!事实的确如此,HC Stak在相同电流等级的连接器中以最娇小的身躯为特斯拉高度集成的电气系统的布局最大限度地节约了空间。

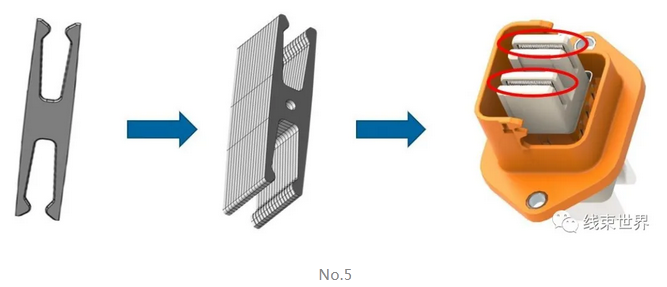

我们不禁疑问,HC Stak这魔鬼的身材究竟是如何炼成的呢?经过进一步拆解之后便不难发现,关键因素在于连接器核心零件 - 端子的独特设计。传统连接器通常线束端是方形端子或圆形端子,插座端为片状端子或者圆柱形端子,而这款HC Stak的线束端端子竟然是铜板,它的插座端更是令人匪夷所思!

通过No.5的图示,我们可以清楚的看到,插座端的两组端子分别由20片叫做DEFCON的端子叠加而成,英文全称Double-Ended Fork Contact,双端刀叉型端子。没错,就是叠加,就是这么简简单单、整整齐齐的码在一起,安装在中间白色的塑壳当中(实际并非白色而是塑料粒子的本色)。这看似简单的白色塑壳却蕴藏了工程师的奇思妙想,既对端子起到固定作用,又在端子和金属屏蔽之间起到绝缘作用,另外还有一层更重要的作用,那就是防止手指触碰的安全保护作用。根据国际电工标准IEC60529/IP2XB,手指防护涉及生命安全,必须严格执行安全标准。

正是这2.5mm厚的铜板和这20片DEFCON端子,组成了端子世界中的最佳伴侣。

正是这20片DEFCON端子的松散叠加和自由活动,把实际应用中可能发生的偏移或者扭转以及振动所造成的影响降到了最低,确保了多达64个接触点的最佳接触性能,远远高于最多30个接触点的同级别连接器。

正是这独具匠心的端子组合,接上50mm²的铜线,可以达到260A@85℃持续电流的载流能力,突破了Class4连接器200A@85℃左右的持续电流,跨越到Class5连接器的能力级别。

正是这样的端子组合,配上耐磨抗拉的塑料件,屏蔽效能高、接触阻抗低的屏蔽环,以及压变特性好、拉伸强度高、耐高温抗老化的硅胶密封圈,再加上设计精巧的CPA、HVIL、Lever等等附属零件,造就了这款卓尔不群的高压连接器HC Stak 25,源源不断地支持着特斯拉最大功率239kW的驱动电机强劲可靠的动力输出。

老迈忍不住惊叹于这小小连接器竟然可以如此创新,忍不住向那些平凡之中见伟大、细微之处见品质的工程师们致以崇高的敬意!

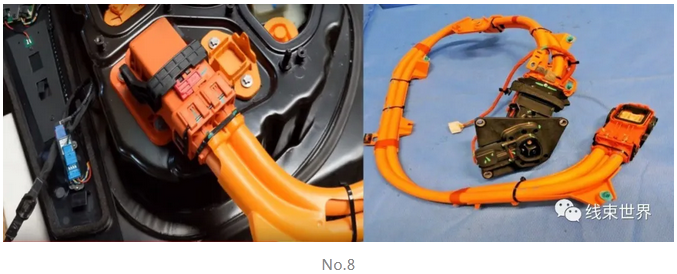

直流快充-动力电池之高压连接器—— HC Stak 35

让我们把目光转向车辆后部的充电线束吧。沿着充电插座,我们可以看到两条又长又粗的橙色电缆一直延伸到动力电池,这是外部电网给动力电池充电的高压线束和连接器。

位于电池一端的高压连接器,跟电驱动与电池之间的HC Stak 25同属一个家族,但是略高一个电流等级Class5,型号HC Stak 35。这是DEFCON端子的又一大亮点:强大的扩展性——通过增加或减少刀叉型端子的片数便可轻而易举的实现载流能力的提升或降低。HCStak 35的端子恰恰就是通过3.5mm厚的铜板结合32片刀叉型端子,同时匹配95平方的高压屏蔽线,从而达到330A@85℃的载流能力,强力支持特斯拉Model3 充电30分钟增加274公里的续航里程。

高压连接器匹配线缆 —— 铝导线

除了HC Stak 35连接器,引人注目的还有与之相连的两根橙色大线。而隐藏在这耐温超过180℃的塑胶表皮里面的,是被铜网和铝箔屏蔽着的铝导线。没错,就是铝导线!HC Stak家族的高压连接器既可以匹配铜导线,还可以匹配铝导线,而相同线径的导线所配接插件均可直接共用。提到铝导线,大家并不陌生,因为近十年来铝导线在传统汽车上已经得到广泛应用,但把铝导线成功应用在电动汽车高压系统的,却是寥若晨星。这里要提到两个基本常识:铝的密度是铜的三分之一(2.7kg/m3 Vs 8.9 kg/m3),铝导线代替铜导线可以大大减轻重量;铝材比铜材便宜超过一半以上,铝导线代替铜导线可以大大节约成本。面对这众所周知的优势和显而易见的利益,为什么绝大多数电动车设计者都只是侧目而视但却踌躇不前呢?

老迈经过进一步调查发现,铝导线取代铜导线应用于电动汽车高压系统,总结起来尚有如下六大疑团在人们心中挥之不去:

首先是最核心的电气性能,铝的电导率只有铜的60%,直接影响到导线的载流能力。

这里的电导率是两种金属的电气特性,具体到我们实际应用的导线,大家都知道,横截面积越大载流能力就越强。因此通过增加线径即可提升铝导线的载流能力,比如要求通过同样大小的持续电流,50平方的铜线,可以使用70平方的铝线等量替换,即便如此,重量依然可以减轻45%左右,成本可以节约一半以上。美国USCAR推荐了一份两种导线等量替换的对照表,在此仅截取部分作为参考。

第二是铝的抗拉强度只有铜的64%,直接影响到实际应用中的机械性能。

事实上,铝的抗拉强度可以通过金属热处理工艺得到提升,在此基础上还可以通过增加不同比例的铁、硅、铜、锌等成分来进一步加强,从而达到跟铜完全相同的抗拉强度。

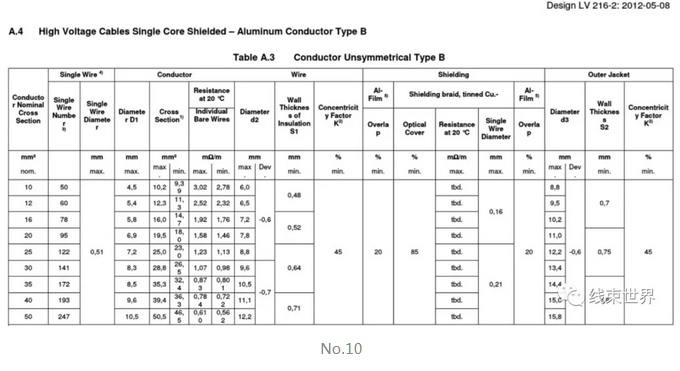

关于铝导线(包括屏蔽和非屏蔽),行业标准机构早已制定出完善的相关标准,国际标准委员会发布的ISO6722-2和ISO19642-2,欧洲AK Group发布的LV112-2 和LV216-2等都是针对车用铝导线的标准规范(参考下图No.10部分标准)。Aptiv、General Cable、Leoni、Coroplast、Sumitomo、LS、和G&G等业内的线缆/线束供应商已经开发出了成熟量产的铝导线产品,可以完全满足电动汽车对电气性能、机械性能以及环境性能的要求。

接下来的四个疑虑是铝和铜的性能差异引发的铝导线跟铜端子结合后的负面影响。

第三, 关于膨胀系数,铝的膨胀系数是23.5,铜是16.6。在反复热循环之后,铝导线和铜端子的结合界面将会产生空隙,导致阻抗增加,进而在实际工作中造成温升过高。

第四, 铜和铝分属两种不同的活性金属,一起结合会因原电池效应而发生化学腐蚀。

第五, 随着时间的推移,铝线会有应力松弛和发生蠕变的风险。这种现象同样会导致铝导线跟铜端子之间接触变差,导致阻抗增大,进而温升过高。

第六, 铝导线表面极易形成氧化铝薄膜,这层薄膜还有一定的绝缘作用,跟铜端子结合面的接触性能可能会受到影响。

铝导线-铜端子之连接工艺—— 超声波焊接

解决以上四个问题,只需一台qualified的超声波焊接机。超声波金属焊接的原理是,利用超声频率(20-40kHz)的振动能量将振动波传递到两个需要焊接的金属物体表面,在静压力之下,使两个金属表面相互摩擦,从而形成分子层之间的融合。目前市面上比较优质的超声波焊接机品牌有Sonobond、Telsonic和Branson(Emerson)等等。美国汽车工程师学会和美国汽车调查委员会联合发布的最具权威的焊接标准SAE/USCAR-38,对汽车线缆和端子之间的超声波焊接工艺进行了全面的定义,为行业规范提供了重要参考。

这是一种没有电流、不需加热、母材不发生熔化的固态焊接。在0.5秒的极速时间之内,铝导线和铜端子穿破表面,晶格重组,焊接之后几乎等同于铜铝合金。而在最外面,铝导线的表面自然形成致密的氧化物保护膜,铜端子表面具有一定厚度的银镀层作为保护层,都不易受到腐蚀。下面的两项基本测试足以证明其可靠性:

1. 在高温高湿的环境中(85℃@85%Rh),连续带载测试1000小时,没有任何腐蚀发生,且电气性能保持正常。

2. 老化测试结束时,从铝导线经过焊接部位一直到板端铜排,全程接触电阻小于等于LV215标准定义的0.24mΩ。

行文至此,一套完整的高压线束解决方案完美呈现!刀叉端子配以娇小玲珑的连接器,轻装上阵又物美价廉的铝导线,高频高速又适合自动化生产的超声波焊接机,以及精密可靠的焊接工艺,这一整套方案的每一个环节无不凝聚着工程师们的智慧和心血,再次致敬特斯拉、泰科电子以及致力于技术革新的那些工程师们,是他们的大胆尝试,他们的开拓创新,他们的精益求精,在引领着科技进步,推动着行业发展,改变着人类体验……

高压连接器的发展趋势

那么,特斯拉Model3的独特应用是否正在引领着行业潮流、代表着未来趋势呢?Not Really!放眼全球,且看众多挑战者争相上市的电动车型,美系如通用Volt,福特Mustang Mach-E,日系如本田Urban EV,日产Leaf,欧系如宝马i3s,戴姆勒F-Cell,奥迪Elaine,沃尔沃Polestar,以及捷豹I-PACE等等,这些电动汽车上的高压连接器,有的继续延用当前主流的AK Class4 360°全屏蔽、压铜线,有的另辟蹊径,开创性的采用非屏蔽、压铜线,有的紧跟特斯拉采用全屏蔽、焊铝线。

因此,哪种高压连接器将是未来的趋势,当下还难以分辨,但可以确定的是,在百花齐放、百家争鸣的全球化时代,电动汽车整车系统架构日新月异,应用的高压连接器也在随之不断的更新换代,安全、可靠、尺寸小、成本少一定是行业所需,有利于线束的自动化组装,有利于整车的自动化安装,也将是大势所趋,就让我们拭目以待吧!

扫一扫

扫一扫 扫一扫

扫一扫