线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

1概述

2 功能环境

2.1 大气环境

2.1.1 温度

2.1.2 气体

2.2 机械环境

3 性能要求

3.1 测试方法

3.1.1 概述

3.1.2 测试对象

3.1.3 外观检查

3.1.4 适用的测试

3.1.5 测试顺序

3.2 大气性能要求

3.2.1 温度/湿度循环

3.2.2 环形端子的密封测试

3.2.2.1 密封测试程序

3.2.3 耐热冲击

3.2.4 表面涂层

3.2.4.1 粘合表面涂层–贱金属

3.2.4.2 气孔率

3.2.4.3 应力腐蚀

3.2.4.4 耐盐雾

3.3 机械性能要求

3.3.1 压接相关测试

3.3.1.1 压接线的拉伸强度

3.3.1.2 压接质量

3.3.2 旋转力

3.3.2.1 电池端子的测试设置

3.3.3 端子弯曲测试

3.3.4 线束制造商的端子弯曲测试

3.3.5 振动

3.3.5.1 振动测试环端子

3.3.5.2 振动测试电池端子

3.4 电气性能要求

3.4.1 压接电阻的测量

3.4.1.1压接电阻的要求

3.4.1.2 环形和管状端子的测量

3.4.1.3 电池端子上的测量

3.4.2 降额和温升

3.4.3 电流循环

1 概述

关于端子压接的标准,很多人会想到USCAR 21, VW60330等。这些标准都是关于小线径的,但是关于大线径的压接标准却少之又少。所以小编就在这里介绍一下关于线径>8mm2的大型端子压接标准(环端 or接地端子)。小编因为负责Volvo 项目,所以很多地方也参考了Volvo标准。

2 功能环境

2.1 大气环境

各种环境通常可以同时出现,也可以与机械环境第2.2段结合使用。对于终端可能遭受的所有组合环境,必须满足其功能和使用寿命要求。

2.1.1 温度

端子可能暴露在不同温度等级下的温度下:

1级 -40至+85℃

2级 -40至+100℃

3级 -40至+125℃

4级 -40至+150℃

不得在适当的温度范围之外使用端子。在图纸上应提及温度等级。

2.1.2 气体

端子可能接触以下气体:

- 曲轴箱排放

- 排烟

- 燃油蒸气

2.2 机械环境

各种环境可能经常同时出现,也可能与大气环境第2.1段结合出现。对于电缆端子可能遇到的所有组合环境,都必须满足其功能和使用寿命要求。

3 性能要求

3.1 测试方法

根据以下规范以及供应商认为适当的补充方法进行测试。

请始终与OEM设计部门联系,以确认应使用哪种电线规格。

3.1.1概述

除非另有说明,否则所有测试程序均应在23±5ºC的环境温度和45%至75%的相对湿度下进行。

每个测试程序都应从未使用的样品开始,这些样品在文档中为相应的零件号指定。

压接端子应使用根据电缆端子制造商建议使用的压接工具固定在电缆上。

除非另有说明,否则每个被测端子均应压接到适用于电线长度为500±50 mm的零件的最大电线尺寸。

测试中的环形端子应以允许的最大压接高度压接,即在公差上限。

在两次连续测试之间,试样不得暴露于其他应力下。

3.1.2 测试对象

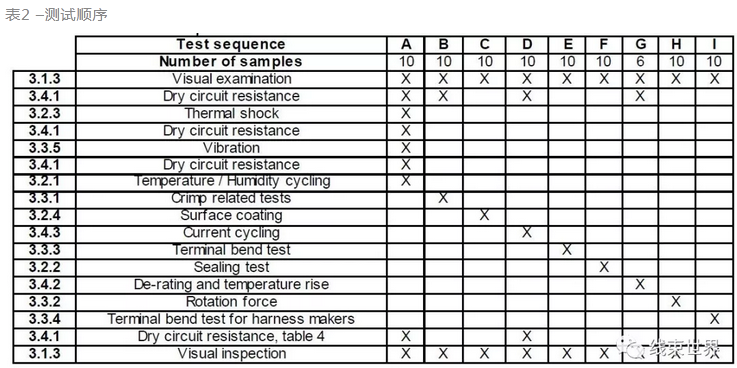

每个测试样品组应包含3.1.4中测试顺序流程图的样品。

3.1.3 外观检查

目视检查应允许根据相关规范检查项目的标识,外观,工艺和完成情况。

如果端子具有电缆绝缘支撑,则绝缘压接不得刺穿绝缘层,并应将电缆牢固密封。除非各电缆端子制造商建议的压接中另有规定,否则绝缘层和电缆导体在导体压接线和电缆端子上的绝缘支座之间都应可见(见图1和2)。

所有的电缆绞合线都应由导体压接盒封闭。喇叭口应保护电缆线束免受尖角损坏。不得有损坏的股线。

在目视检查过程中,应特别注意确保至少没有发现裂纹,变色或变形的最低要求。

肉眼检查应使用肉眼进行(正常视力,在最佳观看距离和适当照明下的正常色彩感知)。

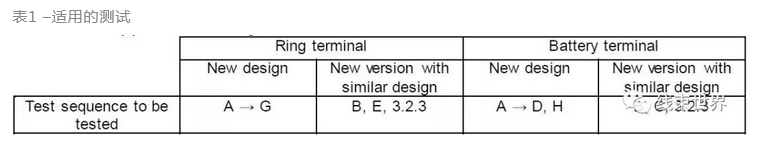

3.1.4 适用的测试

某些测试仅适用于某些设计。请参阅每个测试下的文字。

3.1.5 测试的顺序

如果适用,测试顺序F和I也应由线束制造商执行

注意!如果环形或电池端子设计用于多个电缆区域,则应测试最小和最大的样本,即上述样本数量将增加一倍。

3.2 大气性能要求

3.2.1温度/湿度循环

根据USCAR 21 rev 2进行测试,但循环次数除外。

端子应使用可压接的最小和最大电缆尺寸进行测试。

试件应按照以下测试顺序进行24小时的10个循环:

a. 在95-98%相对湿度(RH)下,将65±3ºC保持16h±5分钟。

b. 保持-40±3ºC 2h±5分钟,湿度不受控制

c. 保持85±3ºC 2h±5分钟,湿度不受控制

d. 保持23±3ºC 4h±5分钟,湿度不受控制

注意:从一个环境到下一个环境的最大样品转移时间为1小时。

3.2.2 环形端子的密封测试

目的和范围:

此测试顺序仅用于验证压接到适当尺寸和类型的单根电线上的管形孔眼的毛细管密封性能。

测试建议源自USCAR 2,版本5-5.6.6压力/真空泄漏。

3.2.2.1 密封测试程序

目视检查

为下面描述的测试组使用足够的样本,检查所有样本是否正确使用了组成部件。

将端子压接至要使用的实际电缆。然后密封环形端子

用手将电线向一个方向拉90度,然后向相反方向拉90度。重复两次。

高温暴露

准备2个样本组,每个样本组由10个孔眼压接到适当的导线上,并用胶粘的收缩软管密封,其中:

-5孔眼安装在螺母上,其扭矩在指定端子的螺钉的标准扭矩的最小公差水平内

-5个气孔未安装

将两个样本组与使用的电缆在相同的温度等级下存放1008小时,然后进行压力泄漏测试。

压力泄漏测试

将所有样品的孔眼端浸入装有自来水并添加0.1-0.5%洗涤剂的合适容器中。

注意使样品的另一端干燥。

将合适的气压源连接到压接样品导线的另一端。对于每个样品,依次施加压力至30kPa,使其静置1分钟,同时观察被测样品中是否有气泡逸出。

目视检查

仔细检查所有样品是否有降解迹象,例如熔化,破裂,气孔,管中胶水过多溢出等。

用手施加力,将每个样品在一个方向上弯曲90度,然后在相反方向上弯曲90度,然后再次进行上述检查,同时特别注意裂缝和胶粘剂。

需求:

在压力测试过程中,从样品中逸出的任何单个气泡都是失败的。

在目视检查期间,不会发生如上所述的降解。

3.2.3抗热冲击

应按照USCAR 21 rev 2进行测试,但以下情况除外:

-样品在-40ºC下放置45分钟。

试验应按第3.4.1节准备的样品进行。

两种不同温度之间的过渡时间必须在30秒以内。

如果是类似设计的新版本,则在热冲击试验后,压接电阻应满足表4的要求。

3.2.4 表面涂层

3.2.4.1 粘合表面涂层–主体金属

根据沃尔沃STD 5712,101(需要的话可以跟小编要)

如果获得沃尔沃工程技术有限公司的认可,则可以接受类似的供应商测试。

3.2.4.2 孔隙度

根据沃尔沃STD 5711,202(需要的话可以跟小编要)

如果获得沃尔沃工程技术有限公司的认可,则可以接受类似的类似供应商测试。根据STD 5715,101(需要的话可以跟小编要)进行评估

3.2.4.3 应力腐蚀

根据沃尔沃STD 1017,123(需要的话可以跟小编要)

仅适用于铜含量少于90%的端子

3.2.4.4 耐盐雾

试验应按第3.4.1节准备的样品进行。

终端应根据Volvo STD 5711,1029(需要的话可以跟小编要)进行盐雾测试240小时。(或SS:ISO 9227:1990)

在测试过程中会向样品提供5 A的恒定电流。

要求:

-在压接区域或端子的接触表面不允许腐蚀。试验后应满足表4的要求。

3.3 机械性能要求

3.3.1压接相关测试

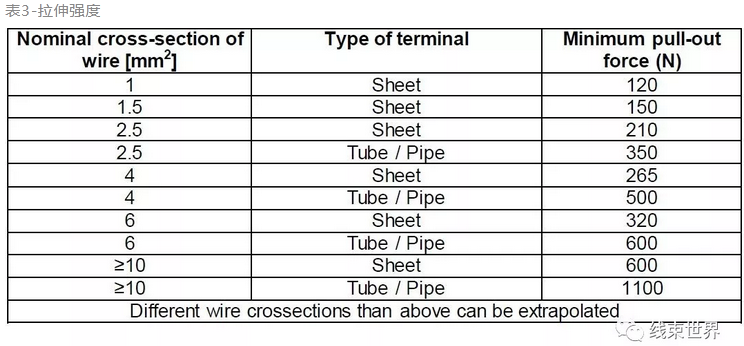

3.3.1.1压接线的拉伸强度

十个电缆端子(每次设计允许的最小和最大电缆面积)应一次进行一次测试。根据表3以50至250 mm / min的速率施加轴向力。为了不影响测量结果,应释放电缆端子上的所有绝缘支撑。

打开隔离夹,不要损坏导体。

当端子中压接多根电缆时,应在最小的标称横截面上施加力。

需求:

承受表3中所述的力时,电线不应从端子上松脱。

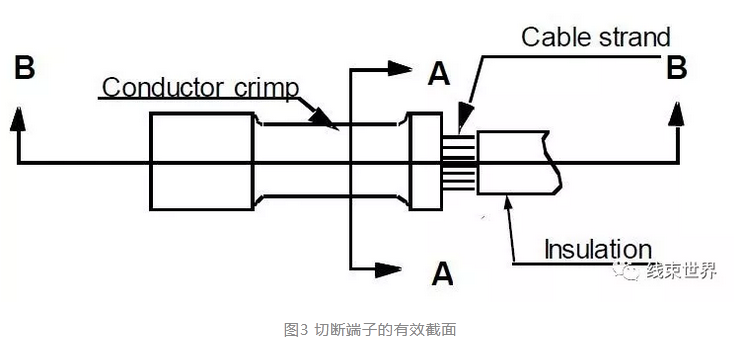

3.3.1.2压接质量

应当在绝缘压接处和导体压接处都进行交叉点切割。电缆的横截面应与压接工具具有相同的形状,并且电线的所有绞合线均应变形。股线之间不允许有空气。绝缘支架不得切穿绝缘层并伸到电缆绞线上。

环形端子应在压接部和绝缘支架上笔直切割。

应按照图3沿压接(AA)并沿电线的中心线(BB)直截断管型端子和电池电缆。

3.3.2 旋转力

3.3.2.1 电池端子的测试设置

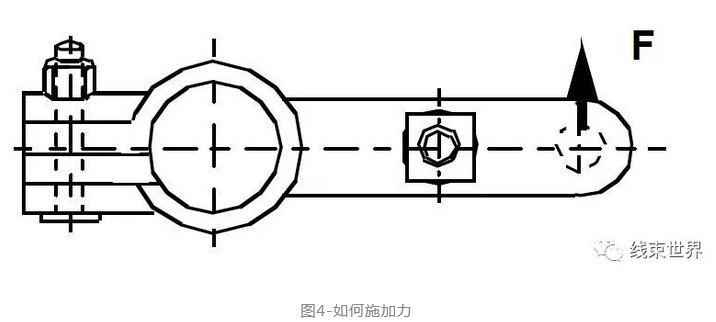

如图4所示,在没有冲击载荷的情况下平稳地施加了扭矩,并且在第一次和第十次连接端子时进行了测量。

此测试应主要使用标准电池极。但是,杆子也可以用其他材料制造,只要它们的特性相同即可。

电池极上的螺钉/螺母的拧紧扭矩应为6 Nm。要求:旋转端子所需的扭矩必须至少为:

电池端子5 Nm。

“进行第10次连接所需的扭矩” /“进行第1次连接所需的扭矩”之比必须至少为0.89。

3.3.3 端子弯曲测试

仅适用于环形端子。

测试方法:

根据USCAR 2,修订版5,对5.2.2进行了以下修改。将端子弯曲5度。检查端子是否破裂和破裂。将端子调直回到其原始(弯曲前)位置,然后重新检查是否有裂口和裂缝。

需求:不允许有裂缝或裂缝

3.3.4 线束制造商的端子弯曲测试

仅适用于弯曲弯曲的环形端子。

有时,线束制造商需要稍微弯曲环形端子以适合适当的车辆包装。可以进行以下测试以验证弯曲是否正确。

测试方法:

根据USCAR 2,测试5.2.2进行了以下修改。弯曲端子X度(其中X是应弯曲的度)。检查端子是否破裂和破裂。将端子调直回到其原始(弯曲前)位置,然后重新检查是否有裂口和裂缝。

需求:

不允许有裂缝或裂缝

端子配合表面必须完全笔直。

3.3.5 振动

3.3.5.1 振动测试环端子

测试方法:

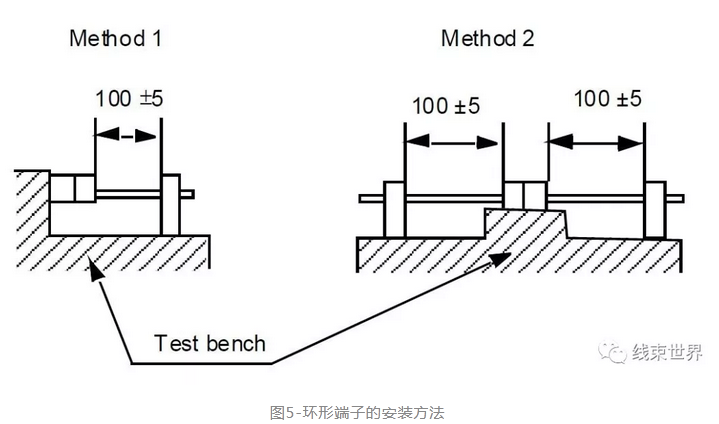

振动测试应在环形端子安装在振动台上的情况下进行,如图5所示。使用的安装方法应在测试报告中注明。

振动曲线应符合ISO 16750-3 – 4.1.2.1测试I,乘用车,发动机,随机振动测试,但每个方向48小时。

3.3.5.2 振动测试电池端子

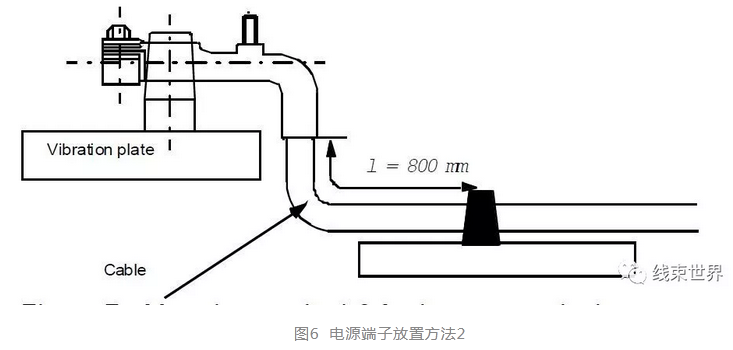

该测试适用于压接的电池端子,并且在将端子安装到电池极的情况下进行。测试设置如图6和7所示。一半样品应按照方法1,一半样品应按照方法2。

测试条件如下:

振动曲线应符合ISO 16750-3 – 4.1.2.4测试IV –车身的要求,但Z方向(电池极的方向)应为32h。

测试所需的电池极可以用其他材料制造,只要它们的尺寸与电池极标准相似即可。

3.4 电气性能要求

3.4.1压接电阻的测量。

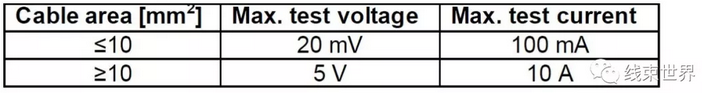

环形和电池端子的压接电阻应使用以下方法测量:

注意!对于带有10毫米2电缆的端子,测试电流会有所选择。

需求:

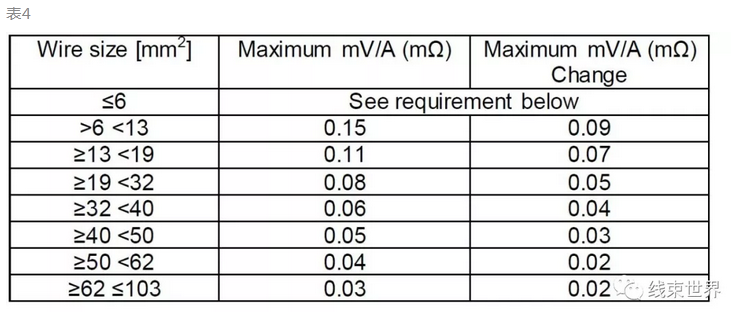

在按照表2完成完整的测试顺序A后,样品的抗压性(平均10个样品)应满足表4的水平。

指示性测试(可选)

在进行完整的环境测试之前,可以使用此方法快速了解压接状态。如果压接不牢固,则由于氧化物会在电缆绞线上形成绝缘膜,这会增加压接电阻。

卷曲后以及至少1周后应测量组件,以观察绞线上可能形成的绝缘膜的影响。

如果存在氧化物,并且电缆刚好在压接部外弯曲,则压接电阻会降低。因此,应注意不要在第一次和第二次测量之间的压接处弯曲电缆。

3.4.1.1 压接电阻的要求

对于≤6的电缆,适用以下条件:

最大电阻:0.55mΩ或0.011x(ρ1+ρ2)/ 2dmΩ,以较大者为准。最大变化:0.33mΩ或0.0099x(ρ1+ρ2)/ 2dmΩ,以较大者为准。

说明:

ρ1=导体电阻率,单位为μΩmm2/ mm。对于铜,ρ1约为17。

ρ2=端子基材的电阻率,单位为μΩmm2/ mm。

d =与导体的总截面积相同的面积的圆的直径,单位为mm

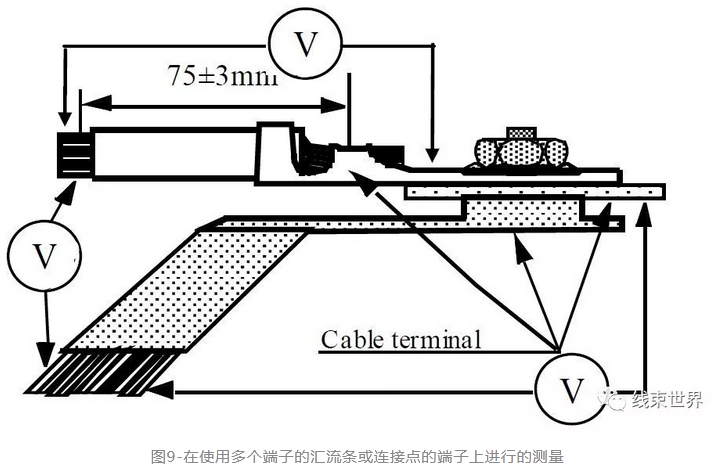

3.4.1.2 环形和管状端子的测量

测试方法:

根据电压降是根据图8或图9进行测量的,具体取决于它是主体安装式端子还是母线安装式端子。

注意:从测量值中减去电线的电阻–仅压接计数的电阻。额外测量75毫米的纯电线,并从总电阻结果中减去该值。如果测量是在母线或类似设备上进行的,则测试设置需要得到适当的OEM工程师的批准。

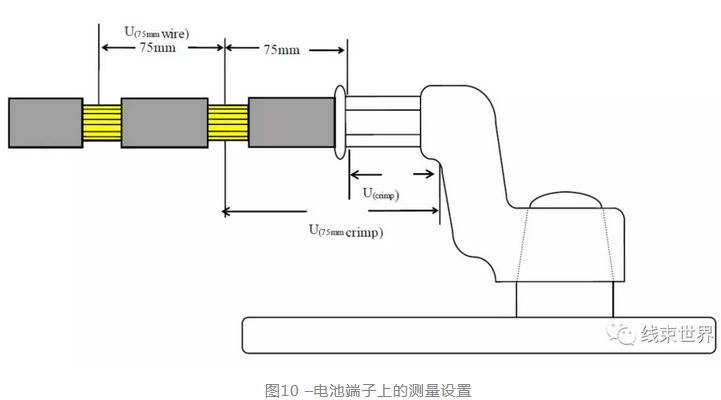

3.4.1.3 电池端子上的测量

测试方法:

根据图10测量电压降

注意:从测量值中减去电线的电阻–仅压接电阻计数。

U(压接)= U(75毫米压接)– U(75毫米电线)

3.4.2 降额和温升

此测试仅适用于环形端子。

根据USCAR 2,修订版5,第5.3.3节的测试方法或类似方法。

3.4.3电流循环

根据USCAR 21修订版2进行测试。此测试足以满足最大允许压接高度的要求。

要求:根据表4。

扫一扫

扫一扫 扫一扫

扫一扫