线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

前言:

当今的社会是市场经济社会,各行各业都面对着行业内部的激烈竞争,我们面对的市场竞争更是激烈。在行业技术越来越成熟的背景之下,能够抓住细节,做到精益改善,才有可能在市场上占有一席之地。线束在包装之前都需要进行外观检测,因此外观检验是一个重要工位,由于需要组装零件众多,而且要求不能装错,特别需要格外小心,如何保证在不装错的前提下进行效率提升,成了该工位改善的重要课题。一般的线束加工厂不一定具备专门的线束外观检测台,下面由我跟大家讲解下线束外观辨识设备导入的情况

目的:

1. 线束属人为组装疏失难以避免。再加上人力资源不稳定,制程不良率较高。这也是制程全检的效率低落的原因,即使加派人手实施二次检验,仍无法避免不良品流出的风险。

2. 目前涉及外观检投入为5员,保守评估投入2.5万元/月。而且人员薪资持续上扬。在此期望能以简易价廉的AOI(Auto Optic Inspection)设备,至少取代2.5员人力, VA/VE效益约 1.25万元/月,同时提高外观检验的有效性。

3. 据评估此AOI系统技术难度不高,可由生技单位主导导入使用,藉以提高公司竞争力。

1)提高外观检验准确率

2)取消二次外观检验人力

3)以设备取消外检人工打点(接条形码)

4)投入价格低廉并能提升我司工程能力形象

应用范围:

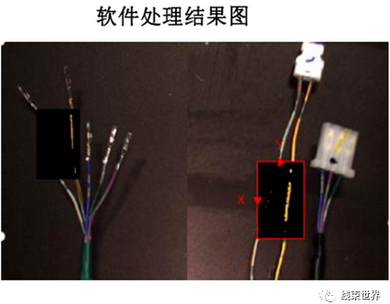

简易的光学辨识方案,初步辨识总长1.2M内(视镜头摄像范围而定) 小线外观缺陷,例如欠零件、零件用错进而兼容辨识各护套线序的功能。

应用原理:

1. 绝对的CCD与主体与位置,在相同的光源下可取得完全相同的主体影像。

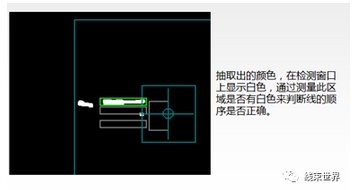

2.相同主体影像具有相同画素,画素可由Photoshop等软件取得,而且可以要求软件提供指定位置的画素成份。

3.藉由两个不同主体之数码相片对指定区域RGB值比对,可以辨识其差异性,进而设定容许值以判定待测产品的符合性。(我司产品颜色比对大,容许值设定容易)

采用光学感应原理,比对图纸确认出正确的零件安装,然后让影像检测仪进行学习记忆,将此图形设定为后续检测仪判断的依据,测量品质始终一致。

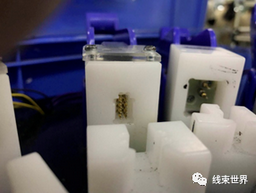

4.小线束外观不是很复杂,使待测主体固定于治具上,搭配导通治具,其实可以同时量测线长、电气与外观,也可以同时实施有效的打点功能。

5.程式化设计,满足多种产品的需求:影像检测仪采用光学感应区域和治具摆放区域组合完成,当线束产品更换时,只需将相对应的治具进行更换即可,可以实现多种产品的兼容使用。

设备需求:

目前线束外观检验应含的内容:

(1) 缺件、零件位置错误、线长度错误(实际未进行百百检)

→ 以简易型AOI算法即可解决。

→ 同时应搭配导通治具产线yout的定位性调整

(2) 线序错误

→ 以较高层次的AOI算法可解决单测检验。

(3) 端子退出

→ 只能以导通模块应具备防退PIN方式解决。

限制条件

为节约成本,本方案初期舍弃自动对焦与自动定位功能(X-Y Table)。因此本方案:

1.重点不在于线序辨识。

2.不要求辨识零件方向。

3.不打算将主体画面自动分割拍摄与比对,因此辨识精度不高,只能达到缺件、误件、线长配置错误之辨识。(算法初期以颜色为辨识手段)

4.治具与底部颜色需依反射率决定以避免干扰。

注:市面上有对护套的线序辨识的 功能非常完善的自动检测设备可供采用

技术指标:

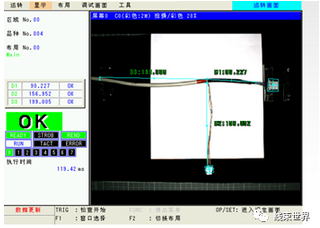

本项目的技术指标设定考虑效率提升指标,不良品检测防流出指标。

(1)线束影像检测仪装置研制成功后,线束检测日产能达到2000条线束/天,效率提升达到100%;

(2)线束安装错误检出率为100%,实现不流出不良品;

发展

本方案若采用自动对焦与自动定位功能(X-Y Table)。

1. 可以增设若干辨识点,依序以辨识点为中心拍摄若干相片。再对辨识点周围对象自动寻标依序辨识。

2.分割画面若干(4~6 )区域不高,在这些区域中心点(固定位置)实施拍照,再实施辨识。

以上方案均能实现线束在拍摄面,该侧之线序辨识。

由生技组织实施,负责原理设计,绘图,治具开发,品保负责验收,制造负责反馈使用意见,密切配合,通过批量产品验证(数量不低于办1000),通过设置合格和不合格样件来保证检测程序的正确性和稳定性。前期先研制一台设备,通过验证和实际效果确认后,在全厂进行水平展开,扩展到其它流水线去。

采用精益生产的理念,适合“多品种,小批量”这样的生产模式。设备简单小巧,功能专用,换线生产方便,换型换产时间极短化。只需要少量的作业人员与设备组合作业,就可以实现少人化,产量变化或人员变化也可以正常生产。设备研发周期短,硬件投资成本低,即使是更新汰换的成本也不高。

对于国内的线束行业而言,自动化的应用起步相对比国外的晚,进行机械化自动化研究不仅有利于提升国内线束行业的整体生产水平,采用自动化装备代替人工,合理配置生产线,使其发挥最大效益,提高产品质量,提高企业生产能力,推动“制造”向“智造”转型。

国内的线束行业掌握先进技术,提升线束的技术含量,由劳动密集型向技术密集型转变,不仅可以让很多的企业从中得到了好处,从而提高国内线束行业在国际上的竞争力。

扫一扫

扫一扫 扫一扫

扫一扫