线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

前言

电动汽车的快速普及的过程中,也伴随出现了很多起安全事故,和传统汽车不同的是,整车充满电气件的电动汽车 对电器件的密封要求比较严格,根据整车的应用部位不同,目前最低的要求也是IP67,对于电连接当中起到连接的关键器件,连接器的密封要求尤为如此;我们传统意义上对于连接的密封设计大多依据经验值进行计算再加试验验证求索,通过多年的经验积累一些关键的参数数据不断的迭代产品,无论是矩形的环岛密封还是圆形的O型密封等亦是如此;

今天peggy老师给我们从另外一个角度带来了新的方式验证,通过仿真的方式在前期研发时就进行参数的校核来实现产品最大程度的可靠性,同时最大程度的降低相关前期验证所要花费的时间和费用,当然这个前提时企业已经通过此方式反复实践测试已经积累了自己的数据库,这种数据库完全可以满足不同的产品开发迭代而快速可靠的设计密封参数;

密封设计的优化和评估

摘要:现在高压大电流连接器因为应用环境的恶劣,防水防尘功能算是基本的标准要求。要求低一点有IP65、IP67,要求高一点则需要达到IP68、IP6K9K;如何在复杂的设计中保证密封性能,且保证长期使用或长期环境测试后,依旧能保持对应的密封等级,是目前的密封设计难题。本文采用仿真与实验结合的方法,找出了一条密封设计优化和评估方法,经实践验证,为可靠的密封设计方法。

关键词:密封,防水,老化

1 密封设计的现状:

传统的密封设计方法有打胶水,超声,二次注塑,注塑镶件和采用密封件。由于高压大电流连接器普遍有在环境测试(热老化、热冲击、温湿循环和振动)后,防水防尘功能依旧保持原来标准的严苛要求,故打胶水,超声、二次注塑这种受时间和温度影响严重的传统设计方法,基本都不能满足此类要求。在高压大电流连接器的防水设计中,普遍采用的是橡胶类密封圈进行密封设计。

因为结构可靠性问题,目前高压大电流连接的密封设计基本都是选用异形橡胶。传统简单的密封性能评估方法主要针对的是结构简单的O型圈,已经无法满足复杂多变的异形橡胶情况,简而言之,就是无法采用之前的方法进行密封圈密封效果的评估,目前大部分厂家设计都是靠经验和实验来确认密封圈设计,费时费事费钱。

2.密封的标准要求:

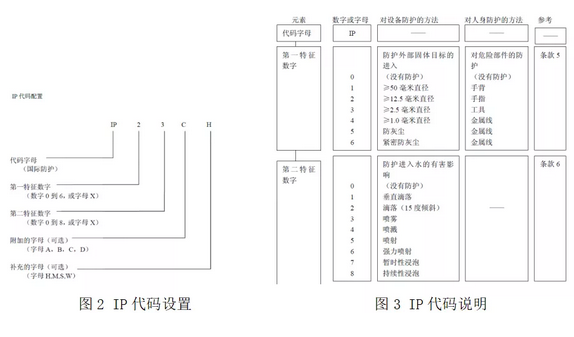

关于防水要求,IEC60529中详细规定了各个级别的防护等级具体要求。高压大电流连接器,最基本的防水要求是IP65,一般的要求是IP67,延伸的要求有IP68和IP6K9K。

其中,IP65针对防水的要求是低压力型的喷射,IP67要求的是一米水深下为时半个小时的浸泡,而IP68针对的是更深的水深、更长的浸泡时间,具体的标准主要由使用方根据自身的使用环境来确定,目前有一米水深24小时或48小时。

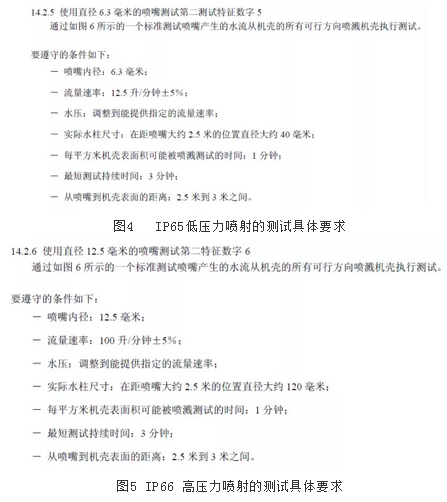

图5 IP66 高压力喷射的测试具体要求

3.密封的理论知识:

根据大概的压强计算公式,依据IP65的测试要求,可知喷嘴喷出的水压强大概0.022~0.065MPA,基本跟沐浴用的喷淋系统压力相差无几。当采用标准所规定的距离:实验样品距离喷嘴大约2.5米时,压力已经损失到在1Kpa以内。而IP66中的高压力型喷射防水,喷嘴喷出的水压强大概1.43~4.2MPA,当采用标准所规定的距离,压力已经损失到在10Kpa以内。

IP65的低压力型喷射防水要求比较好满足,IP66的高压力型喷射压力接近1米水深的压强,但是喷射持续的时间只有1分钟,这个测试要求,相对于IP67中的要求在一米水深下持续半个小时的浸泡来说(理论计算出的压强为9.8Kpa),已经是较低的要求。

我们在进行对应的密封设计时,要想满足最低IP67的防水要求,理论上,必须形成接触部分压强大于9.8Kpa且具有一定长度的密封面。当接触压强较大时,可以适当减少接触端面长度尺寸;当接触压强较低时,需要适当增加接触端面的长度,以保证产品能经受住半小时甚至48小时的长时间浸泡。

如何定义具体的压强标准和端面长度标准,我们可以结合仿真和实验结果,进行一定的经验总结。当具备一定的经验累积时,我们就在密封设计之初,就能保证产品满足具体的防水等级要求。

4.密封的仿真计算与实验结合实例:

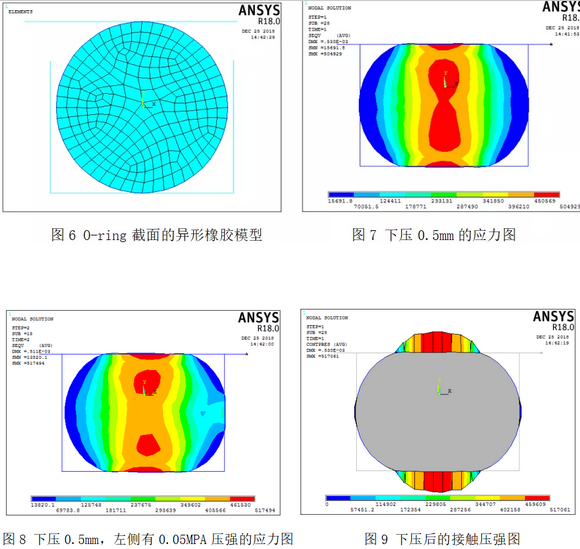

在一个复合路径的上下面配合密封案例中,上下两个零件都是铝合金,中间采用硅橡胶或FKM材料做密封处理。此密封件的端面为直径2.2mm圆形,截取此端面作为分析模型。并分析两种种工况,其一,单纯受压0.5mm时;其二,左侧受气压0.05Mpa气压的情况下。

我们需要得到的结果包括三方面:其一,上下面的接触压强;其二,上下面的接触长度;其三,橡胶件的最大应力。

橡胶件的最大应力与老化后能否保持密封性能息息相关,其具体能承受的压缩率跟具体的橡胶材料类型相关。

依据此方法,我们仿真了多种端面形状的密封圈,最终选择在3号方案。此方案在保证一定的接触压强和接触面积情况下,其内部的应力值最小,产生的过变形较小,可满足在长期热老化或使用后的防水功能。

最终,打样后的测试结果如仿真预测,3号方案在155度500个小时的热老化后,防水功能依然满足IP67等级。

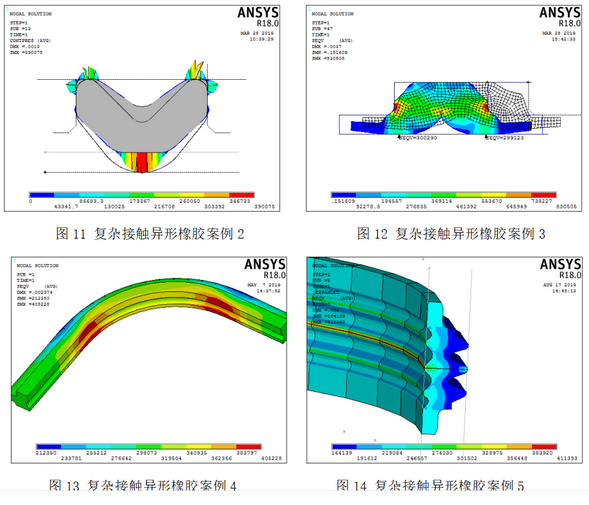

除了此简单的案例外,此评估方法还可应用在其他复杂的密封设计中。如下图11~14所示。

5 总结:

此仿真方法经过多次实验验证,与实验的一致性很好。只是需要注意的是,密封对象的不同会有不同的经验数值。

大部分密封件采用的材料为橡胶,橡胶为超弹性体,硬度较软。相对于金属和玻纤含量较高的塑料来说,密封过程中,密封件自身变形占变形的绝对主体。这种情况下,我们可以忽略掉外部零部件的变形。

而相对于软皮线缆和较软的塑料来说,就需要考虑线缆和塑料的变形问题。尤其在长期使用后,双方的永久变形可能性都很大,这时,我们做密封件的设计就需要多方面考量。既要考虑橡胶件本身的变形、接触压强,压力,还需要考虑对配部分的材料性能。

至于在具体的使用情况下,需要采用何种的经验数据参考,就很需要设计或仿真人员的技术功底。

扫一扫

扫一扫 扫一扫

扫一扫