线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

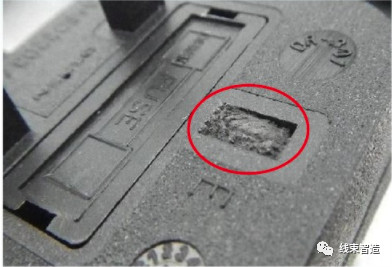

塑料的注射低于模腔的容积,造成塑件表面局部下陷而产生的,一般发生在塑件的厚壁区或者是筋、凹形、内圆角相接的平面上。

原因及对策

01 成型条件控制不当

适当提高注塑压力及注塑速度,增加胶料的压缩密度、延长注射和保压时间、补偿熔体的收缩、增加注射缓冲量、应维持到3mm,保压不能太高否则会引起凸痕。如缩水和凹痕发生在浇口附近时,可以通过延长保压时间来解决。

当塑件在厚壁处产生缩水时,应当延长的塑件在模内冷却时间。如果嵌件周围由于熔体局部收缩引起缩水,是由于嵌件的温度太低造成的,应设法提高嵌件的温度。如由供料不足引起塑件缩水应增加供料量。此外,塑件在模内的冷却必须充分。

02 模具缺陷

结合具体情况,适当扩大浇口及流道截面,浇口位置尽量设置在对称处,进料口应设置在塑件厚壁的部位,如果缩水发生在远离浇口处,一般是由于模具结构某部位胶料流动不畅妨碍压力传递。

应适当扩大模具浇注系统结构尺寸,最好让流道延伸到产生缩水部位,对于壁厚塑件应优先采用翼式浇口。

03 原料不符合要求

对于表面要求比较高的塑件,应尽量采用低收缩率的树脂,也可在原料中增加适量润滑剂。含量气的塑料,可能造成气孔因此要注意原料的干燥。

04 温度异常

一个合格的产品关键在于模温料温,此温度关系到厚料在模腔内面的流动性。流动性越好也有利于调机,一般厚料只在标准温度范围内使用,因原料温度高会烧胶,温度低流动性不好,总之模温料温高低都会使塑件缩水,大家在调机过程中一定要掌握最佳温度状况。

六、破裂

制品表面裂痕严重而明显者为破裂,制品表面呈毛发状裂纹,制品尖锐角处常呈现此现象谓之龟裂,也称为应力龟裂。

原因及对策

(1)收缩差异导致内应力过大,脱模时熔接线位置浇口龟裂。

(2)过大的射出压力导致过度充填,制品内部应力过大脱模时造成裂纹。同时模具配件的变形也增大,导致脱模破裂。

(3)塑料膨胀系数为金属的数倍,成型后收缩产生应力造成该部位破裂。

(4)模具表面温度太低时,纤维在拉伸状态下固化,配向引起的应力常造成龟裂。

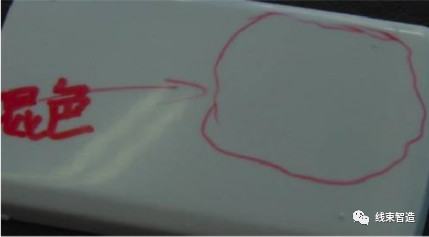

七、混色

制品表面失去材料本来的光泽,形成乳白色层膜、模糊状态。

原因及对策

(1)塑料降解,塑化不均匀,回收料混合不均匀。

(2)模具表面的抛光不良,干燥不充分。

(3)模温太低,高温模有助改善透明度。

(4)使用过多脱模剂或油脂性脱模剂亦是表面光泽不良的原因。

(5)材料吸湿或含有挥发物及异质物混入污染亦是造成表面光泽不良的原因之一。润滑剂过多或挥发物含量多时,塑胶经过浇口后,其压力下降而气化,凝结于模穴表面,发生乳白色模糊状,润滑剂粒子过大时发生浓白条纹。

八、流纹

塑胶熔体流动的痕迹,以浇口为中心而呈现的条纹波浪模样;表面发生垂直流向的无数细纹,导致制品表面产生类似指纹的波纹。

原因及对策

(1)流痕是最初流入型腔内的塑胶熔体冷却过快,与其后流入的塑胶熔体间形成界限所致。

(2)残留于注塑机喷嘴前端的冷材料,若直接进入型腔内,塑胶熔体温度低则粘度增大而发生流痕。

(3)模温低则夺走大量的塑胶热量,使塑胶温度下降粘度增大。在模具填充过程,型腔内的塑胶温度下降以高粘度状态充填,接触模面的塑胶熔体以半固化状压入,表面发生垂直流向的无数细纹,导致制品表面产生类似指纹的波纹。

(4)射出速度慢,填充过程塑胶熔体温度降低增多,粘度增大发生流痕。

九、烧焦

制品表面因塑胶降解导致的变色及制品的填充末端焦黑的现象。

原因及对策

(1)烧焦是滞留型腔内的空气在塑料熔体填充时未能迅速排出,被压缩而升温将材料烧焦,改善排气槽、排气镶件等,使空气及时排出,清理排气槽,防止堵塞。

(2)降低注射压力,但应注意压力下降后注射速度随之减慢,容易造成流痕及熔接痕及熔接痕恶化。

(3)采用多段控制填充,在成型过程末端采用多段减速方式利气体排出。

(4)采用真空泵抽取型腔内空气,使型腔在真空状态下填充。

十、尺寸偏差

尺寸与SPEC不符。

原因及对策

(1)塑料批量间或批量内收缩性过大。

(2)成型工艺条件波动。

(3)模腔尺寸超差。

(4)制品壁厚相差悬殊。

(5)测量时和使用时的温度误差。

十一、起皮

未熔化塑胶进入型腔,制品表面呈云母状薄层裂痕造成剥离现象。

原因及对策

(1)未熔化塑胶进入型腔,出现于产品 表面。

(2)制品表面呈云母状薄层裂痕的现象。

(3)塑胶熔体温度太低,未能熔化进入型腔的胶粒。

(4)回收料太多,带入过多的空气,使胶料混合不均匀。

(5)不相容的材料混合,螺杆转速太低。

(6)不同材料的混入或成型条件不当。

(7)模温太低时,流动材料的内部发生交界面,亦会造成剥离现象。

(8)过度使用脱模剂、塑胶降解、塑胶干燥不足。

十二、气泡

塑胶熔体含有空气、水分及挥发性气体时,在注塑成型过程空气、水分及挥发性气体进入制品内部而残留的空洞。

原因及对策

(1)胶粒预先充分干燥除去水分。

(2)升高背压,使气体能由料筒排出。

(3)适当降低填充速度,气体有充足时间排出。

(4)料筒温度设定不宜偏高,可有效防止塑料分解气体的产生。

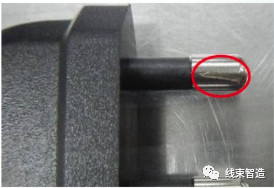

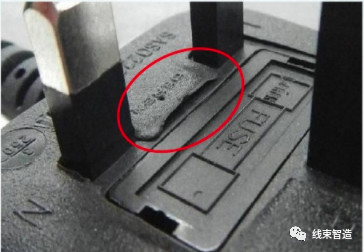

十三、伤五金

注塑时五金件受伤。

原因及对策

(1)五金件与模具匹配不良。

(2)五件有毛边、披锋导致压伤。

(3)五金件的同心度不好。

(4)五金件长度不合理。

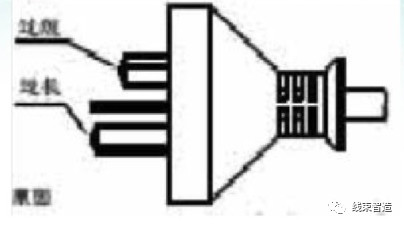

十四、极性错位

注塑成品后测试线材正负极接线关系错误。

原因及对策

(1)入模放线时将线材正负极放反。

(2)铆压时就已经将线材正负极铆压反。

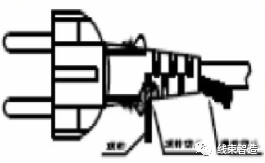

十五、伤线材

注塑成品后发现线材被模具压伤。

原因及对策

(1)操作人员没有将线材摆正在线槽内。

(2)注塑冲胶将线材冲伤。

(3)线材尺寸与线槽不符导致线材压伤。

(4)模具顶针设计不合理,将线材顶伤。

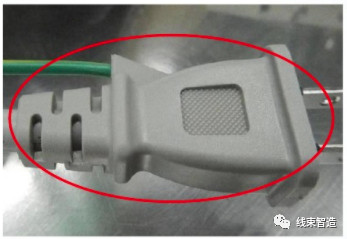

十六、露线

注塑胶料没有完全将线材包裹,有部分线材裸露。

原因及对策

(1)线材外被脱皮太长。

(2)模具线槽太松导致线材偏离。

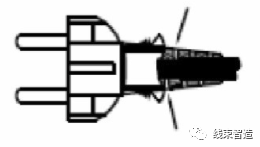

十七、错模

注塑成品合模线错开,导致合模线很粗糙。

原因及对策

(1)模具设计尺寸有误差。

(2)模具定位针松动。

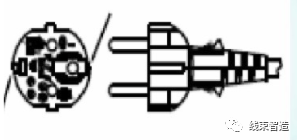

十八、冲胶

注塑胶料从成型的其他部位冲出。

原因及对策

(1)注塑件尺寸与SPEC不符。

(2)模具尺寸与SPEC不符。

(3)注塑压力太大,导致将胶料冲出。

(4)注塑进胶量太大,导致多余的胶冲出。

(5)注塑件与模具不匹配,相互配合存在间隙。

扫一扫

扫一扫 扫一扫

扫一扫