线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

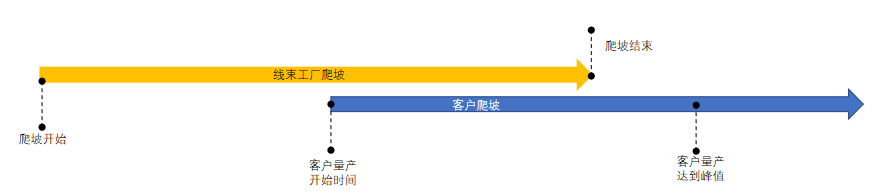

爬坡的概念:由于线束的装配大都靠人工操作,因此人员的速度不可能一蹴而就,需要经过循序渐进的训练过程,才可以达到我们预设的速度,即在节拍时间内完成线束的生产。这种循序渐进的过程便是爬坡。爬坡的过程是从熟悉线束到熟练生产的过程,最终达到客户需求量。

爬坡的时间:按照客户量产的时间和数量,再根据自身的员工爬坡的时间,设定爬坡开始和结束的时间。一般在爬坡前IE都会查询清楚客户后续几个月的产量信息,在客户量产达到峰值前,我们需要完成爬坡,同时不耽误爬坡时的交货。

爬坡的目的:

(1)训练员工熟练度,在设定的节拍内完成生产,满足客户需求。

(2)验证生产系统、工艺方法等,提前纠正异常问题。

爬坡生产实施的方法和步骤:

1、制定爬坡计划:制定爬坡计划前,需要联合各个部门召开爬坡预准备会议,由项目经理组织,邀请IE、质量、生产、物流等相关的小组成员,根据客户的需求,同小组成员一同制定爬坡的时间,同时审核爬坡需要的各个环节的工作情况。IE需根据会议中定下的爬坡时间,制定细致的爬坡计划。IE制定爬坡计划时,需要联合生产部,物流部一同制定。制定时,步骤如下:

A、确定线束的复杂程度。一般IE将其分为3个等级:特别复杂线、中等复杂线、简单线。复杂线的爬坡周期长于简单线束。IE根据线束的复杂程度划分大致的爬坡周期时间。

(1)特别复杂线束:回路、零部件多,装配工作复杂繁多,一般body、main、floor这样的线束为特别复杂线束。

(2)中等复杂线束:回路、零部件较多,装配工作较多,一般IP、ENG这样的线束为中等复杂线束。

(3)简单线束:回路少,工艺简单,一般door、roof、battery这样的线束为简单线束。

B、确定员工对线束生产的熟悉程度。一般IE将其分为2个等级:新员工和有经验员工。新员工的爬坡周期长于有经验的员工。

(1)新员工:对本线束的装配没有经验,但是并非0基础的员工,对一般的线束生产有一定经验。

(2)有经验员工:对本线束的装配有一定经验。

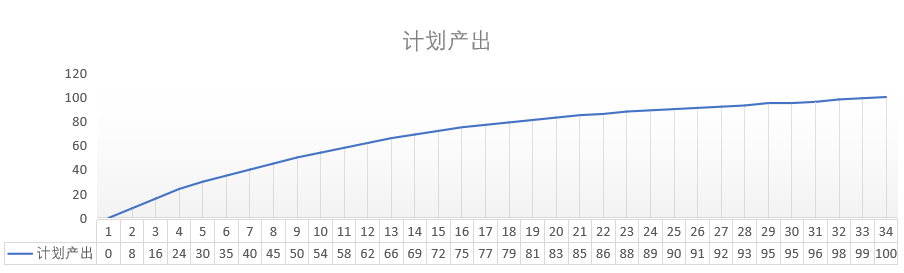

C、根据线束的复杂程度和员工的对线束生产的熟悉程度,制定爬坡的速率。以下是员工爬坡速率的参照表。将以下表中的速率乘以额定的每班的产量就可以得出每班每天的爬坡需要做的线束数量。例如:已知额定每班的产量为100根,此线束为简单线束,员工等级为新员工,则按照爬坡速率参照表,将每天的速率乘以100,得出爬坡曲线如表2。

![E@3NT$7MTJ]](SMR1C7GY~6.png E@3NT$7MTJ]](SMR1C7GY~6.png](https://wiring-world.com/upload/default/20220708/cd3e40b267f5be63a650bb5a0fa6e3e5.png)

虽然根据速率参照表,制作出了爬坡表,但是此爬坡表需要和生产部、物流部进行进一步的确认,生产部需要根据自身的经验确认爬坡天数和产出是否合理和爬坡人员准备情况。物流部需要确认爬坡的天数和产出是否可以满足客户的需求且不会产生多余的呆滞库存,若两部门对此有疑义,则需及时根据实际情况进行修正。

2. 爬坡前预准备工作:在爬坡前,需要将各项预准备工作完成,爬坡才能顺利开始。这些预准备工作包括:

a、工装、设备和参数状态为最新且已经通过放行。

b、现场生产区域布局完整,物料、工具等都摆放合理。

c、最终方案已经确定,且工艺方法已经调整好。

d、信息起始端所用的传递信息的载体(线束订单、信息卡、标签) 都已根据物流要求准备完毕。

e、物料拉动系统正常运行,且物料已经备齐。

f、爬坡人员按照IE提供的数量和要求都已配齐。

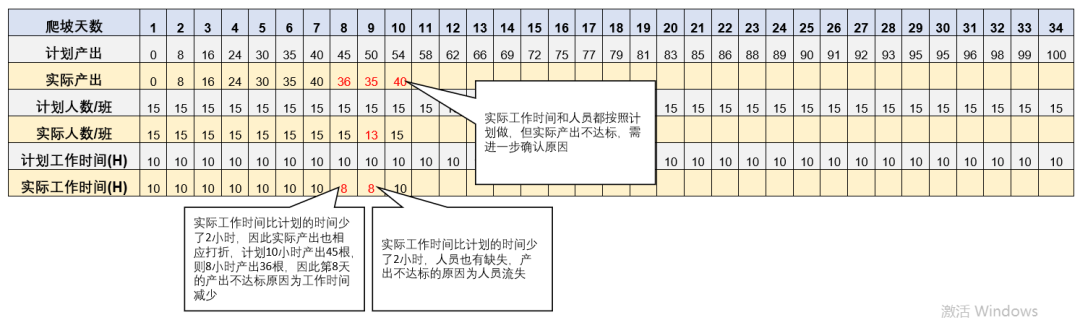

3. 爬坡跟踪及后期优化:爬坡开始后,IE需记录每天的爬坡情况。记录的数据有实际的产出,实际工作时间,实际操作人员数量。将这些数据和计划的数据做比较,进行进一步分析和研究,找出异常,解决问题。

案例分析如下:

爬坡记录表

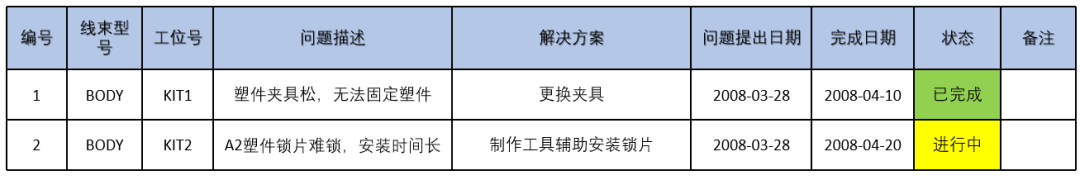

除了实际数据的收集,IE还需在现场进行实地观察,寻找并发现员工操作时的问题,将现场反馈的问题一一做好记录,将问题记录后找出根本原因,制定责任人和完成时间,并做好跟踪,以便更快解决问题,使得爬坡顺利完成。现场记录的问题将形成爬坡跟踪表,将跟踪表发给小组相关成员,督促其改进。

扫一扫

扫一扫 扫一扫

扫一扫