线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

没有端子的显微切片?

端子显微切片可以告诉我们很多关于压接连接内部结构的信息。但是,如果你碰巧没有显微切片,并且仍然需要检查压接连接的内部情况怎么办?

为了对压接连接进行最佳质量控制,剖面分析仪的使用是当今线束生产中最重要的质量控制仪器之一。显微切片提供有关导体股丝的压缩程度、压接侧面的卷曲、导线压接区域的损坏等重要信息。

但是,剖面分析仪的成本是投资这种高质量工具的主要障碍,特别是对于小线束产而言,很多线束厂还是觉得设置一个实验室,或者买一个剖面分析仪的成本太高。用于其他测试(例如拉拔测试)的设备通常在小线束厂中找到。然而,压接的显微切片为评估压接连接的质量和故障排除提供了更好的可能性。因此,那些非常重视质量的人应该迟早考虑为买一个剖面分析仪制定预算。

但是,如果现在没有预算,仍然需要显微切片怎么办?

首先,有外部供应商,例如线材加工机器的实验室或系统供应商,他们创建和评估带有测试报告的显微照片。样品(压接连接)被发送给他们,一段时间后就可以获得结果。如果您不是非常着急,可以等待几天,这可能是一个具有成本效益的解决方案。这种方法的一大好处是,这种专业的显微切片文档也可以作为质量证明提供给您的客户。

但在某些情况下,时间组件也可能是一个潜在的缺点。由于样品的邮寄和显微照片的制备处理时间,平均需要一周的时间才能将相应的结果握在手中。当您发现压接连接不正常并且您必须通过更改压接工具的设置来优化压接结果时,它可能会变得非常烦人。因为谁愿意或有能力中断更长的生产时间?

那么,当需要快速说明压接结果时,可以创建“快速显微切片”

这时候需要一台带有粗盘和细盘的台式研磨机,或者使用带式研磨机。手动研磨机也可以完成这项工作。

(1) 将压接触点与电线压接区域分开,例如用锯子。请不要使用剪刀,因为它会挤压和变形导体压接区域。

(2)切割后,将粗磨盘上的压接触点磨至线压接区域中间左右。然后将产生的研磨表面短暂地靠在细磨盘上。

确保研磨表面以大约 90° 的角度创建!

请记住:分离和研磨压接触点时,不得承受机械或热应力。当然,这些因素会破坏测试结果。

因此,请务必注意研磨方向,并且在研磨过程中不会产生热量(例如,经常用水冷却)。

切割和研磨表面后,您查看结果时会注意到压接连接的内部轮廓不多。因此这时候需要清洁横截面。

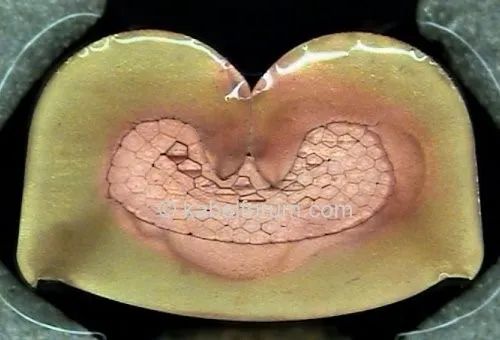

切割和抛光后的显微切片

这基本上有两种可能性:有些人使用腐蚀性物质,例如硝酸,但是,这些腐蚀剂会危害健康,因此不推荐使用!

相反,使用电解作为清洁方法。这种危险性小得多的方法在金属表面的清洁(如焊缝清洁)中是众所周知的。您会在市场上找到现成的用于压接显微切片的清洁设备。或者,你们中间的手工艺者甚至可能想考虑建造自己的清洁设备。

程序如下:使用(最好可调的)12V直流电源,压接触点通过夹子连接到负极。碳纤维刷或染色笔连接到正极。用电解液(例如KCL 3M)润湿的碳纤维刷固定在要清洁的表面上,只要电流流动,清洁过程就会发生。

借助强力放大镜或显微镜,就可以看到压接连接的轮廓。

重要:以这种方式创建的显微照片,您只能看到压接连接的趋势。

压接翼是如何卷入的?

压接筒壁是否有任何损坏,例如裂缝或毛刺?

所有的股丝都捕获在压接中吗?

所有的股丝都是不规则形状的吗?

压接区域是否有空腔?

当然,这种方法只是一种临时方法。从逻辑上讲,不可能进行压接测量或获得真正可靠的数据或测试报告。但在某些情况下,它可以快速表明需要以快速和廉价的方式采取进一步措施。

扫一扫

扫一扫 扫一扫

扫一扫