线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

4. 4. 1 压接连接

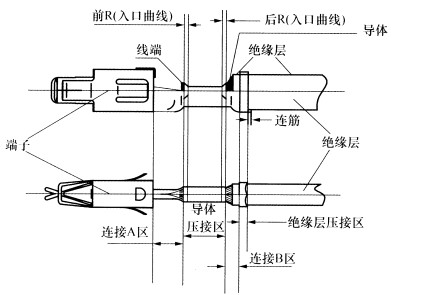

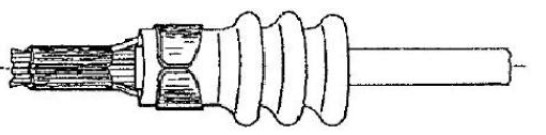

压接合格的三要素:压接外观、压接高宽度、拉拔力测试值,端子与电线的连接优先采用如图所示的压接方法。

端子压接是是指通过外力使电线与端子接触面强力结合,依赖工装的压力使端子从自由弯曲到校正弯曲的过程,具体要求如下:

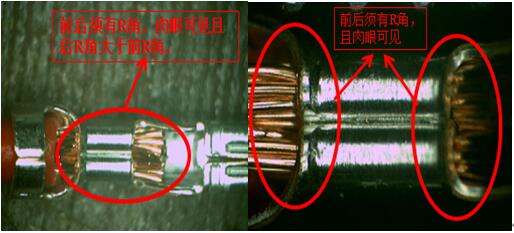

a、喇叭口:前后喇叭口均等、仅后端有喇叭口、后端>前端,符合任一项均合格;

b、端子料头:前后料头≤0.5mm;

c、铜丝出头长度:前端≤1.0mm且可见铜丝;

d、变形:不允许有翘曲、扭曲现象;

e、铜丝包爪:皮线未压入包爪内,包爪内铜丝无外漏;

f、绝缘层压接:上下30°弯折不少于3个循环,包爪前端仍可见绝缘层。

✔这样要求的理由是:

a、后端无喇叭口会导致铜丝压断;

b、料头过长会影响对插效果;

c、铜丝出头长度过长会影响自锁或短路;

d、端子压接翘曲、扭曲影响装配和对插;

e、皮线进入铜线包爪内会降低电性能;

f、绝缘层压接力不够会导致短路。

4.4.2 导体压接

导体压接应满足下列要求:

a)端子应分别压紧在导体和绝缘层上,导体不应压断,导体芯线应全部压入端子的卷曲部分中。

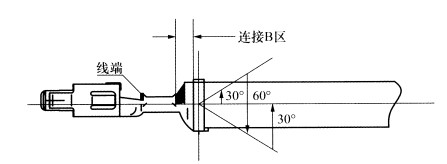

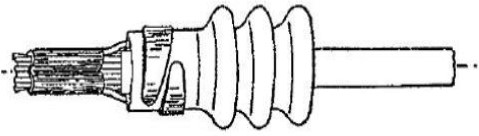

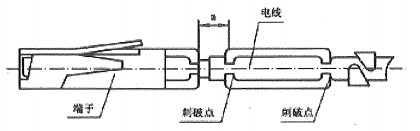

b)电线绝缘层不应被压入导体压接区,在图中所示的连接B区应可见导体和绝缘层。

c)在图中所示的连接区应可见线端,但不得妨碍插接。

d)如图中所示导体压接区“后R”(圆弧)应可见。

e)在图样及技术文件无规定时导体压接区横断面应符合附录 A 的要求。

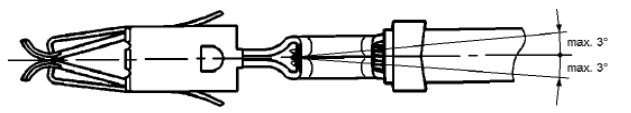

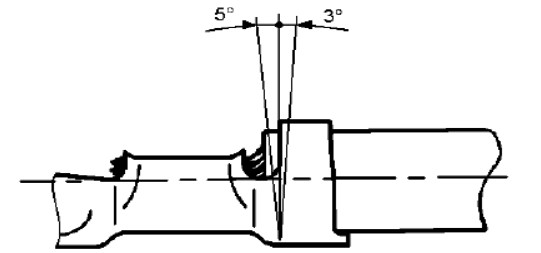

f)压接盘内纵轴向左右两侧的弯曲不能超过3°如下图示:

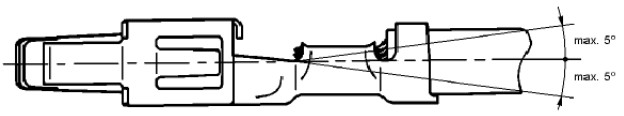

g)压接盘内纵轴向上下的弯曲不能超过5°如下图示:

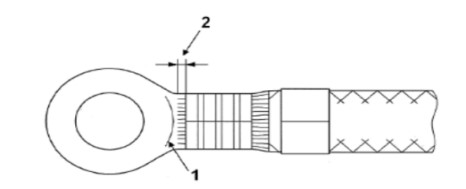

h)搭铁端子孔式接头芯线出头2不允许超出外圆线1;竖排端子头部搭边向下不得有毛刺,如下图:

i)端子绝缘包爪压接向前倾斜不能超过5°,向后倾斜不能超过3°,如下图示:

✔这样要求的理由是:

a、导体如被压断或未全部在端子的卷曲部分中,会导致电线烧断; 芯线出头过长,

b、电线绝缘层被压入导体压接区会导致接触电阻增大发热烧车;

c、A区不可见线端,拉拔力降低,如芯线出头过长,妨碍插接,影响电性能;

d、后端如果没有喇叭口,会导致压接后芯线受损伤,降低电性能;

e、断面分析不合格是烧车的直接隐患;

f、弯曲度超标影响插护套和对插端子,导致电性能不良;

g、如果孔式接头芯线出头超出外圆线,影响装车,导致接触不良烧车;

h、绝缘包爪压接倾斜超标,电线绝缘皮脱落或影响插护套。

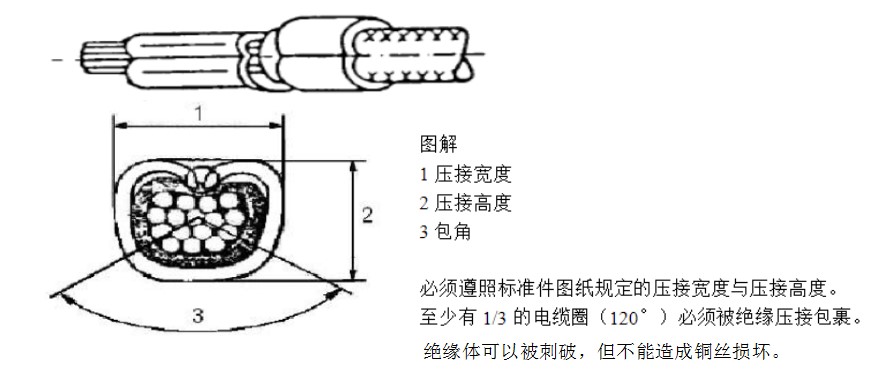

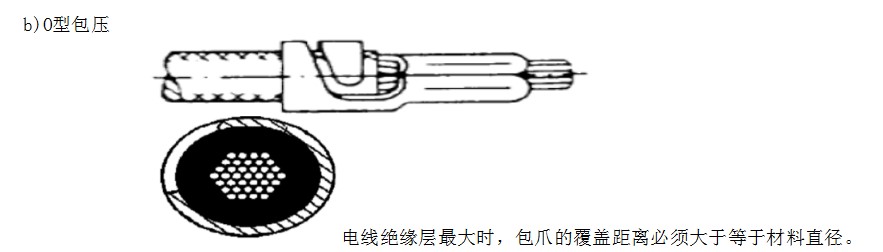

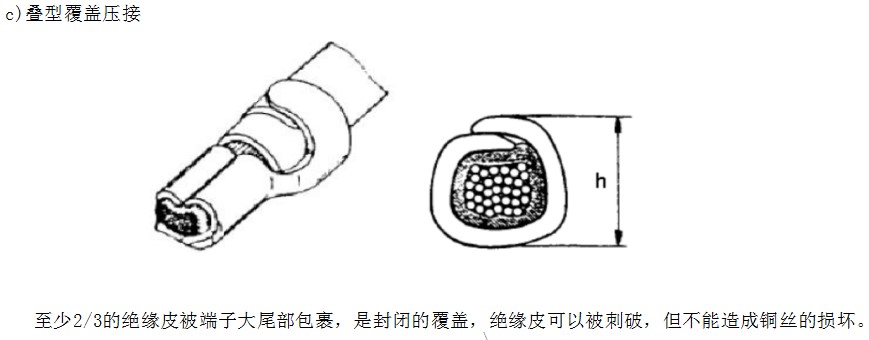

4.4.3 绝缘层压接 (a、b、c)

按下图所示对绝缘压接进行3个循环的弯折试验后,在连接B区应可见电线导体和电线绝缘层。

这样要求的理由是:如果绝缘皮包爪压接不良,电线绝缘皮脱落会引起短路烧车。

✔ 绝缘层压接端子尾部的卷边可能会变形或压破绝缘皮,但是不能刺入导体铜丝内。

端子绝缘层压接必须以DIN EN60352为依据的侧弯试验,既保证装配时绝缘层不回缩,又得让端子插入

护套时顺利无干涉。

a)F型压接(m包)

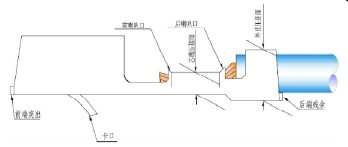

4. 4. 4 带防水栓的绝缘压接。

a ) 防水栓在压接时不应损伤。电线和防水栓与端子压接后,如下图所示,在连接B区应可见电线绝缘层及防水栓端部。

b)安装在湿区的连接器应属于密封防水型,连接器空位应使用盲塞, 防水性能应满足QCT417

车用电线束接插器试验方法和一般性能要求标准中的规定.

c)端子大尾部必须紧贴防水栓并将其包裹,防水栓不能被被端子尾部破坏或刺穿,电线与防水栓之间、

防水栓与护套之间间隙不可见,防水栓在端子大尾部的包裹里受力无松动,且位置正确如图:

d)对称的O型防水栓压接端子大尾部最多可以360°包裹电线防水栓,不允许用叠包、m型压接,如下图:

e)不对称的O型防水栓压接端子大尾部最多可以360°包裹电线防水栓,如下图:

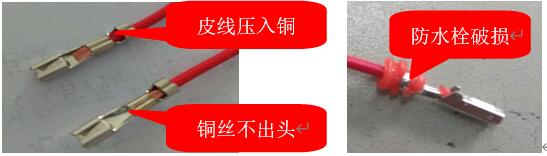

作业时要点:

a、检查剥头长度是否与线卡相符;

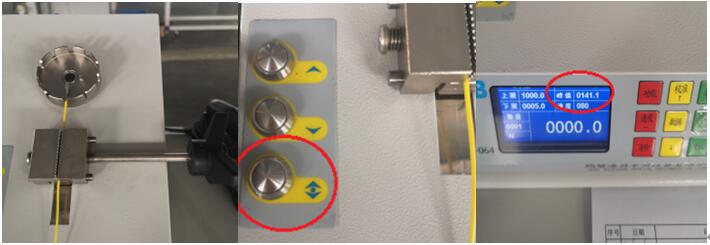

b、端子压接后必须做首件检验;

c、防水栓不得有破损现象;

d、芯线出头长度:前端≤1.0mm;

e、绝缘皮不得进入芯线包爪内,包爪内铜丝无外漏;

f、后端必须有喇叭口;

g、喇叭口大尺寸为材料厚度的1~2倍;

h、离开设备时应随手关机。

✔这样要求的理由是:

a、剥头长度不准会导致压接不良;

b、首件不合格会导致批量不良;

c、防水栓破损会导致护套不防水出现短路;

d、芯线不出头降低拉拔力,出头过长影响对插且有铜丝连电短路烧车风险;

e、绝缘皮进入芯线包爪内降低电性能,接触电阻增大存在烧车风险,铜丝外漏会导致端子融化;

f、无喇叭口存在铜丝被切断隐患;

g、喇叭口过大存在铜丝和端子接触不良的隐患;

h、安全生产。

✔自检发现问题返修完毕后,需再次进行外观确认

a、依据线卡要求端子型号及数量核对是否存在:压错件、漏压件问题;

b、目测端子压接外观是否存在:圆弧不合格、压接不出头、压接漏铜丝、防水栓破损等现象;

c、压接半成品不得有以下现象:a.防水栓没到位; b.防水栓虚压; c.防水栓开裂。

因为压错件无法对插,

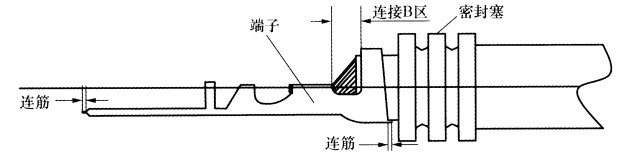

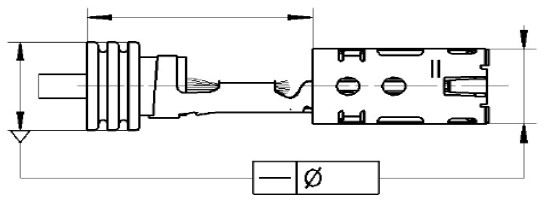

4.4.5连筋

连筋(端子与端子间连接的料带切除后,保留在端子上的剩余部分)不能损伤电线绝缘层和密封塞, 端子前部、后部连筋最大长度不应超过 0.5mm 的范围。

✔这样要求的理由是:

如果端子前部连筋≥0.5mm,存在对插不到位风险,影响电性能;

如果端子后部连筋≥0.5mm,存在和其它金属物接触导致电线短路烧车。

4.4.6 连接强度

端子与电线连接应牢固, 在规定的拉力下不应损伤和脱开, 其最小拉力值应不小于表 3 的规定。

附表1 最小拉力值

导体公称截面积mm² |

拉力值 N |

导体公称截面积mm² |

拉力值 N |

0. 22 |

30 |

4.0 |

270 |

0. 35 |

50 |

5.0 |

360 |

0. 5 |

70 |

6. 00 |

450 |

0. 75 |

80 |

8.0~10 |

500 |

0.85~1.0 |

110 |

15~16 |

1500 |

1.25~1. 5 |

150 |

20~25 |

1900 |

2. 0 |

195 |

35 |

2200 |

2.5 |

200 |

≥50 ~120 |

2700 |

3. 0 |

260 |

||

|

1) 对端子与电线连接, 拉力值测最要包含绝缘层压接; 2) 接点或一个端子同时连接两根以上电线时, 宜选择截面积较小的电线, 按其相对应的拉力值测量拉力 : 3) 表中未列出标称截面积的导体, 拉力应根据两相邻导体标称截面的数值按线性插值法确定 : 4) 外观机械性能满足前提下,拉力值越大电性能越好,最低不得小于此表数值。 | |||

✔一般端子压接剖面合格时的拉力值为上表数据的2倍左右,所以我们要强调端子压接高宽度标准达标(剖面合格)。如果哪一天主机厂整车出现故障(烧车),电性能出现不良,首先怀疑的就是端子压接有问题,会有主机厂工程师到线束厂验证端子压接,查看现场的压接高宽度标准是否执行后压三个样件做剖面验证,如果剖面不合格主机厂罚单就落地了,当然外观、拉力也要达标;所以“拉力够了就能量产了”的说法是有风险的。

4.4.7 采用刺破连接方法时应符合下列要求

a ) 电线端面应平整,并与电线的轴线相垂直。端面处导体与绝缘层应在同一平面上。在连接处电线应不弯曲,并在下图所示a区内可见电线端部。

b ) 端子与电线连接应牢固, 在使用过程中不应损伤和脱开。

4.4.8 电压降

采用压接方法时,导体压接区的电压降应不大于表4 的规定。

附表 2 导体压接区的电压降

导体公称截面积mm² |

试验电流, A |

电压降, mV |

0. 22 |

1 |

2 |

0. 35 |

2 |

2.5 |

0. 50 |

5 |

3 |

0. 75 |

10 |

6 |

0. 85 |

12 |

6 |

1. 0~ 1. 25 |

15 |

8 |

1. 5 |

20 |

11 |

2. 0 |

21 |

14 |

2. 5 |

30 |

16 |

3. 0 |

32 |

17 |

4.0 |

35 |

18 |

6.0 |

40 |

20 |

10 |

50 |

25 |

16 |

60 |

15 |

25 |

70 |

18 |

35 |

80 |

20 |

50 |

90 |

23 |

70 |

100 |

25 |

|

注:表中未列出标称截面积的导体,其试验电流和电压降应根据两相邻导体标称截面的数 值按线性插值法确定。 | ||

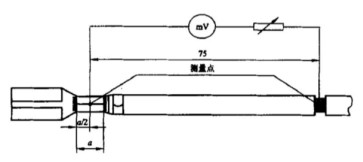

✔ 电压降工作原理

电流通过导体(用电器)会时受到一定的阻力,但在电压的作用下电流能够克服这种阻力顺利通过导体(用电器),通过串联电阻(用电器)后,电压会有所下降,电阻越大,它两端电压的变化就越大通常我们把电流通过电阻(用电器)时在电阻(用电器)两端产生的电压降低的多少称之为电压降。

✔电压降超标一般需要重新调试压接。

端子与电线压接处的电压降实验接线原理图

端子与电线压接处的电压降实验

在端子与电线压接处中间位置至电线75mm长的电线处(剥去绝缘层钎焊牢固)的两点间测量,扣除75mm长的电压降后电压后即为端子与电线压接处的电压降。当一个端子同时连接两根或两根以上电线时对每根电线施加电流,以测量电压降。

扫一扫

扫一扫 扫一扫

扫一扫