线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

仅供大家参考学习,不代表TE官网

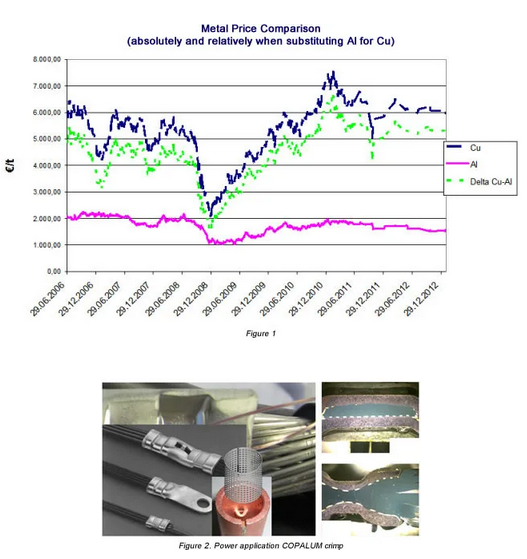

鉴于其良好的导电性,铝 (Al) 是用于电缆的理想材料。用铝导体代替铜 (Cu) 导体代支持了汽车工程领域出现的两个集中关注的要求。

首先,作为一种重量比铜轻约三分之二的轻质材料,铝可用于减轻电缆线束的总重量。即使考虑到电导率和密度的关系,具有相同电阻的铝导体仍然比其等效的铜轻 50% 左右。这种重量减轻的主要作用是减少燃料消耗,从而减少二氧化碳(CO2)排放。轻量化结构对于具有替代驱动系统的车辆(混合动力或电动车辆)同样重要,因为它可以在电动驾驶模式下可以大大增加车辆的续航里程,从而有助于限制所需牵引电池的尺寸和重量。

其次,铝是一种供应充足的建筑材料,与铜的有限可用资源不同,铝不是投机金属。这意味着铝的价格保持相对稳定,明显低于铜的价格。

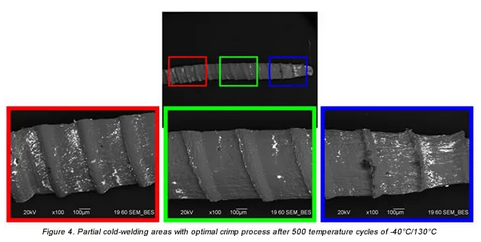

对于电力工程领域的应用,TE Connectivity 开发的用于接触铝导体的 COPALUM 压接连接器(图 2)已被证明非常成功。在 AMPLIVAR 压接及其产品系列中,TE Connectivity 还为铝导线(绞合导体)开发了解决方案。自 2009 年以来,从使用这些产品中获得的基本经验有助于 LITEALUM 的开发,以便于汽车应用中使用的所有横截面铝绞合导体的工艺可靠、耐用压接。

端子压接的挑战

Challenges in Termination

除了其优势外,铝还具有许多可能阻碍其用作导体材料的特性:

轻合金在机械载荷下从 80°C 左右表现出增加的蠕变趋势,而在 Cu 中,这种现象仅在高于 230°C 的温度下发生。因此,必须在电线束的接触点处专门设计从铝到铜的连接,以确保在产品的使用寿命内不会损失电气特性。

在直接接触点存在水分的情况下,Cu (0.3V) 和 Al (-1.69V) 之间存在的电位差导致 Al 溶解,Al 是两种金属中的活泼金属。必须采取措施以防止这种不良影响。

铝是一种韧性金属,具有明显的弯曲敏感性。铝的机械强度只有铜的三分之一。在为导体应用确定材料尺寸时,必须考虑这些特性,以便在电线本身和连接的拉出强度方面达到所需的机械强度。根据车辆制造商的不同,典型的指定拉拔强度在 60 到 90 N 之间。

接触方面的另一个挑战是铝形成致密且极其坚硬的氧化层。虽然这种氧化层可以保护材料免受逐渐腐蚀,但它也具有最著名的绝缘体之一的特性。因此,良好的电连接需要在压接过程中可靠地破坏氧化层。

LITEALUM中铝压接的功能特性

Functional Characteristics of Al Termination in the LITEALUM

新开发的用于接触铝导体的解决方案是 LITEALUM 压接筒。F型压接筒的设计和表面特性,尤其是压接区,是根据铝导体的材料要求精确定制的。

LITEALUM 压接筒的内部具有锋利的锯齿,使表面具有“搓衣板”的外观(图 3)。术语“鲨鱼鳍锯齿”充分描述了脊状边缘的轮廓。在压接操作期间,锯齿会破坏氧化层,暴露下面的纯铝,从而允许通过局部冷焊建立电接触。

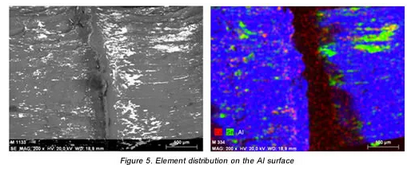

在压接过程中,有针对性地利用了铝的固有延展性。低屈服点导致导体材料在铝线的压接过程中比铜套管承受更大的机械变形。由这种变形引起的体积流沿着微锯齿的尖锐脊在两个方向上轴向位移并进入它们(图 4)。

当压接模具完全闭合时,由于导体在负载冲击下沿纵向伸长,在压接套管和导体之间形成局部冷焊区(图5)。Cu 和 Al 能够很好地合金化的事实在这里被利用从而相互接触。

晶格的表面显示了所涉及的导体材料的相互渗透。验证的冷焊面占 5% 以上,存在与全表面焊接相似的接触电阻水平。由于这种冶金结合的连接,电气耐久性非常高。从机械上讲,Al 和 Cu 之间的压接连接实际上比 Al 和 Al 之间更强。从 1.5 mm² 的电线横截面开始,新的压接连接已经表现出 80 N 的拉拔强度。

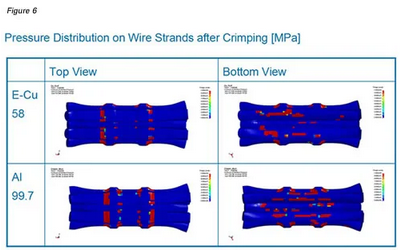

由于压接中剩余的残余表面压力约为 180 N/mm²,仅在少数几个点(图 6),几乎不存在会导致铝从压接筒向外蠕变的情况。

因此,造成良好电接触的不是压接中的残余应力程度,而是部分冷焊。两个横截面之间的机械模拟表明,压接后铝导体和铜导体之间几乎没有区别。

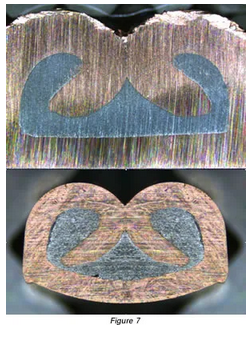

为了为尽可能多的股丝创造最大可能的铜接触面,新的铝导体压接筒尽可能卷入。虽然铜压接的评估标准不适用于铝压接,但同时套管不会靠在端子底部上(图 7.)。

LITEALUM 压接的几何形状在后端具有梯度,以防止对铝导体产生任何相关的缺口效应。导体的变形和伸长向套筒后端不断减小,从而防止形成边缘和预定断裂点。

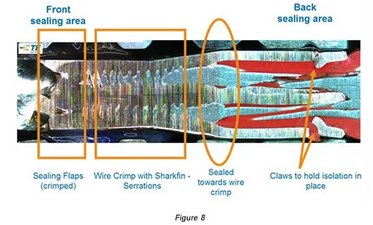

为防止电化学腐蚀,压接筒后端的绝缘层包含在压接过程中,(图 8)。在压接筒的前端,通过滚入额外的材料(密封条)以及密封剂的点沉积来实现腐蚀保护。完成的压接是防腐蚀的。为此所需的所有元件都集成在压接筒中。

鉴于汽车行业涉及的高件数要求,铝导体压接系统被设计为全自动过程,包括压接模具。目前正在开发系列工具,以作为汽车制造商应用压接的并行过程。

显著的重量节省

Exemplary Weight Savings

由于线束已经是车辆中使用的最复杂和最重的部件之一,因此任何减轻重量的可能性都是一个有吸引力的提议。在一辆线束重量不到 30 公斤的普通中型汽车中,对实际减重潜力的模型计算进行了分析。为了用铝线代替铜导体,只分析了较大的横截面 (>0.75 mm²),不包括细信号导体。具有次高横截面的铝导体取代了受影响的铜导体。在这些条件下,最初实现了约 7 公斤的纯计算重量节省。然而,在过去十年中,德国的固体电池端子已经由铝制成,因此在这个特定案例研究中,每个线束的实际节省潜力是 2-3 公斤。

关于导体尺寸

On Conductor Dimensioning

虽然铝是电的良导体,但它的导电率只有铜的 65% 左右,因此铜导体的替代通常需要使用更大的横截面。这里的一个有用的经验法则是在用 Cu 替换 Al 时,采用导体横截面的下一个中间尺寸。然而,如今在为用于车辆的线缆确定尺寸时,采用了广泛的安全公差是众所周知的。这提供了减轻重量的潜力,但尚未被利用。在设计电缆和连接以考虑实际负载情况(称为任务配置文件)时,不是只考虑最坏的情况,替代导体材料时产生的横截面增加可能是一个优势,或者在某些情况下完全避免。

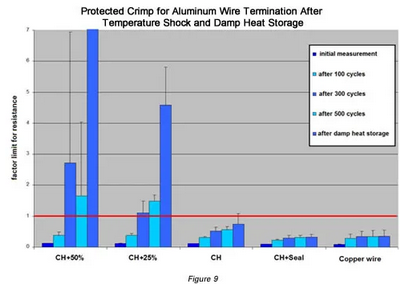

用于全自动压接铝导线的新型 LITEALUM 压接已投入使用。压接内部持久的电气连接是由于压接过程中的高度压缩以及由此产生的局部冷焊。相反,压接内部的剩余残余应力保持足够低,从而防止导体蠕变。压接筒中集成了有效的防腐蚀保护,使连接也适用于车辆乘客舱内的未密封连接器。经过 500 次湿热温度循环 (-40°C/130°C) 的温度冲击测试后,铝压接连接已被证明是稳定的(图 9)。

然而,由于冷焊倾向取决于所用铝线的质量,因此铝线的表面规格将尤为重要。

扫一扫

扫一扫 扫一扫

扫一扫