线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

摘要:阐述了汽车线束中大截面导线的加工工艺, 包括大截面导线的包装、下线操作、剥头操作、端子压接、辅助以及总装等工艺操作内容。

在汽车线束的生产制造过程中, 通常把导线截面积S≥8mm2的导线隔离出来, 采用不同的工装、设备进行单独加工。在一整套的汽车线束所用的导线中, 截面积S≥8mm2的导线约占总导线长度的0.5%~1.0%左右, 主要集中在电源线束、前舱线束、发动机线束中。

1 大截面导线的包装方式、包装数量及存储

通常情况下, 为便于运输、搬运, 大截面导线采用小卷圆盘包装(图1)。每卷长度为100或150 m, 导线圆盘外用塑料自粘膜、PP或PE材质的编织窄带进行全部缠绕包扎防护。每个导线圆盘上必须有物料标签, 包括导线标准、颜色、规格、长度、生产日期和厂家信息等。

有些导线借助一定规格的木质线轴大卷包装运输(图2)。每卷长度为200、500、1000m不等, 导线卷轴外用塑料膜、PP或PE材质的编织窄带或其它包装材料进行包扎防护。这种包装的导线装卸、搬运以及剪裁操作都需要借用一定的机械设备进行操作。每卷导线外必须有物料信息标签。

大截面导线采用小卷圆盘包装时, 车间现场存储时应将导线定址、定位在导线原线存储架的下层。原线存储架一般为3-4层, 顶层存放非整包装原线, 原线存储架位上必须有导线信息标识卡。采用大卷线轴包装的导线, 一般直接按区域放置在地面上, 导线标识向外便于识别。存储区域要防尘、干燥、避光。

2 大截面导线的加工工艺

汽车线束加工过程中, 截面积S<8mm2的导线种类和数量占绝大多数, 是线束车间加工区域布局、加工工序内容编排、车间物流顺序的主要因素。并将大截面导线的加工设备、场地等进行独立分区加工操作。

2.1 导线工艺余量的计算

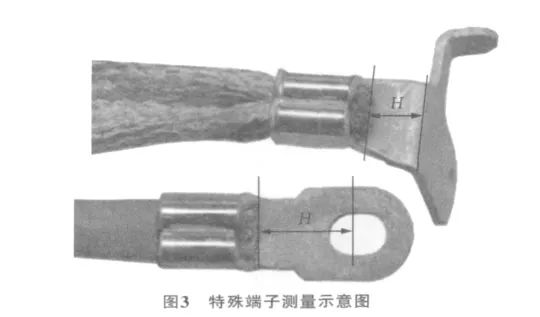

由于大截面导线两端压接的端子多为个体较大的孔式接头、电源正负极接头、直角弯头等, 产品图尺寸要求多为分支点到孔中心, 或者为分支点到直角弯头内边缘。依据产品图尺寸计算导线裁断长度时要减去压接端子的部分长度H (图3)。导线的工艺余量要综合考虑该线束的工装板上的分支方向、治具位置等因素。

2.2 下线(下料) 工序

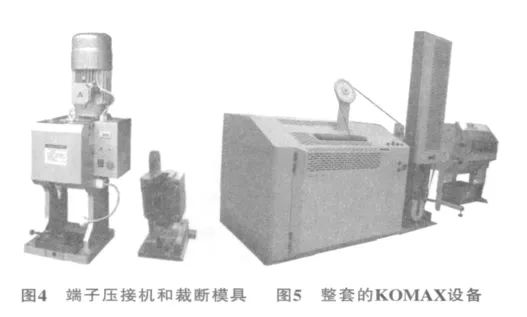

采用小卷圆盘包装的导线可以用端子压接机和剪裁模具完成导线的剪裁操作, 根据导线线径大小, 一般公称压力为20~40kN的端子压接机即可。常见的端子压接机型号和参数见表1。采用该方法具有设备简单、经济、节省场地等优点, 缺点是自动化程度低、一致性差、导线下线精度不高。但是通过增加工作台和可移动滑行标尺, 导线下线长度公差能够控制H=h+5-0 mm。图4为整套端子压接机和裁断模具, 导线的剥头借助气动剥皮设备、手工操作进行导线剥头作业。

采用木质线轴大卷包装的导线, 由于体积和质量较大, 需借用整套的KOMAX设备进行下线及剥头作业(图5)。采用这套设备具有自动化程度高、下线长度和剥头长度稳定可靠、效率高等优点。缺点是整套设备资金投入、能耗较大。

对于下线(下料) 操作完毕的半成品导线, 根据不同的导线长度, 应平放或大弧度悬在周转车上, 且数量不宜过多, 呈自然伸直状态。禁止盘绕、回折、层叠挤压等。

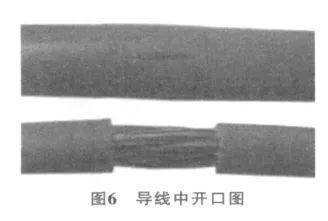

有些大截面的导线中间需要压接端子或者打卡连接导线, 需要在导线中间某一尺寸处剥下一段导线胶皮, 使导线铜丝裸露10~20mm, 称为开线或中开口作业(图6)。采用KOMAX设备下线的同时, 该设备可以在设定位置处将导线胶皮部分切口, 下线完毕, 人工手动扒下胶皮, 使铜丝裸露。采用小型端子压接机裁断下线的, 需要将端子压接机二次更换开口模具后, 进行导线中间开口作业。无论采用哪种方式进行导线中开口作业, 都要经过反复调整开口模具, 禁止导线开口处出现断铜丝的不良现象。开口位置尺寸公差L=A+5-5mm(L:实际开口尺寸, A:设计开口尺寸),开口长度由开口专用模具控制,公差一般未做要求。

2.3 压接工序

由于导线的截面积、端子、U卡相对较大, 表1中所列的端子压接机已无法满足要求, 需采用较大公称压力的冲床进行压接操作。一般采用80~160kN的冲床, 如J23-16B型大冲床。

应为每种端子配备专用的压接钳口或压接模具, 并在钳口、压接模具上刻印上一定规则的编号进行识别。由于压接大截面的导线的端子多数为个体单件, 压接模具应具有端子限位、固定锁紧功能, 操作工用镊子将端子放置在压接模具上, 双手拿导线进行压接操作。压接模具还应有防溅出、危险区隔离防护装置, 避免当压接钳口或模具失效崩裂时可能危及人身安全, 或借助传感器、物理隔离装置, 当人的肢体处于压接模具危险操作区域时,压接设备锁死无法工作。

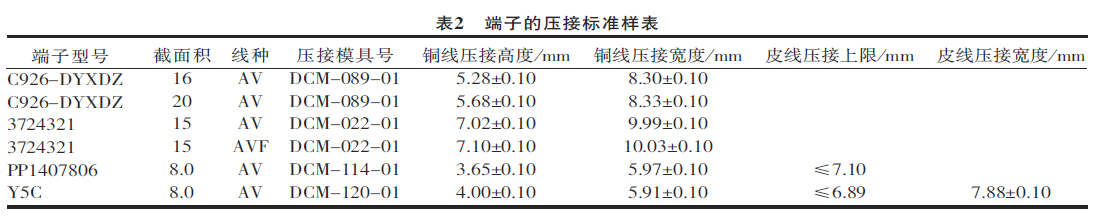

应为每种端子制定压接不同标准的导线、线径的压接高度、宽度标准参数。压接标准应满足拉脱力、横断面分析、端子压接外观为最佳。端子拉脱力执行QC/ T29106—2004国家汽车行业标准《汽车用低压电线束技术条件》中4.4.5表2规定;端子横断面分析执行QC/ T29106—2004 国家汽车行业标准《汽车用低压电线束技术条件》中附录A规定;部分端子无需插入连接器或无皮线包压部位, 只需制定铜线压接高度和宽度标准。端子的压接标准样表见表2。

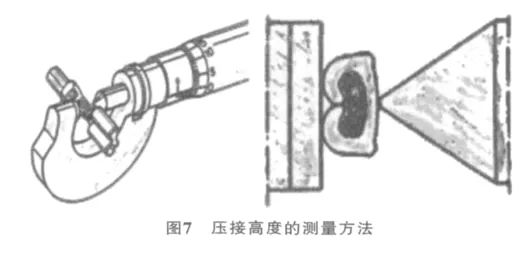

端子批量压接前, 通过调整压接模具的压接高度, 使用螺旋测微器测量压接参数符合标准要求。采用压接标准具有以下优点:①参数测量方便、准确;②节省压接模具的调整时间;③节省导线、端子原材料。

端子铜线压接高度的测量方法如图7所示。暂无专用钳口或专用压接模具的端子, 应采用测试端子拉脱力符合标准要求。端子压接操作过程中, 无论是测量压接铜线压接高度、宽度, 还是测量拉脱力值, 批量操作时都要做首、中、末检验, 并作相应的检验记录。

线束在主机厂装车时, 由于车体空间、位置环境都各不相同, 所以大截面导线的弯曲和扭转都比较困难。无论是线束分支出线位置、分支长度公差大小及端子压接面等因素, 都有可能影响线束的装车效率, 严重者导致线束无法装车使用。大截面导线的端子压接, 要根据产品图纸设计要求考虑到端子的压接面方向, 特别是导线中间开线压接的端子, 必要时要借助工装严格控制端子的压接面方向。图8为端子压接面180°, 而有些线束两端的端子压接面呈90°或45°等角度。

如图9所示, 导线中间开口打卡连接另外一根导线时, 必须将截面相对较小一根放在较大一根导线下部, 中开口打卡合线时同样控制导线的出线角度, 便于线束的总装操作。

大截面导线的端子铜线压接区应有前后R角(喇叭口), 部分端子可以无前R角, 但必须有后R角。中间开口导线U型端子打卡合线、独立压接端子的, 必须有前后R角。

2.4 辅助工序

大截面导线的线束集中在电源线束、前舱线束以及发动机线束中, 大多在高温、潮湿、油污、化学盐碱侵蚀等恶劣环境中。为防止所压接端子、合线接点的氧化、锈蚀, 在线束产品设计初期应采取相应的防护措施, 保护端子及合线接点。

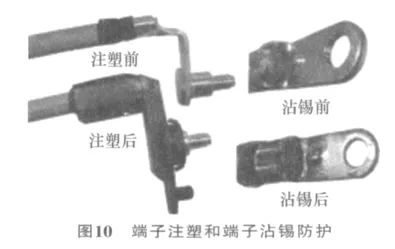

通常情况下, 大截面导线两端的端子尾部要设计烤热缩管、PVC胶带包扎、沾锡、注塑等工艺操作。中间开口U型端子打卡合线的接点应设计烤双壁热缩管进行防护处理;或根据产品设计技术要求, 采用其它特殊的加工工艺进行防护。有些中间开口打卡的接点导线截面积之和过大, 超过U型端子的压接范围时也需要对接点进行焊锡操作, 在工艺设计过程中应避免采用接点的焊锡操作。如:出口线束92185945中端子要求进行注塑处理;线束22854765中端子需要沾锡处理;线束92263039中端子不设计烤热缩管。图10为端子注塑和端子沾锡防护。

2.5 总装(组装) 工序

由于大截面导线分布于不同的线束中, 总装配的方法也不尽相同。有的线束的导线总体以大截面导线为主, 比如:电源线束;有些线束只有1~2根大截面导线就组成一条线束, 比如:蓄电池负极线束;有些线束中只有少数几根大截面导线, 其余几十根、上百根导线都是较小截面积的导线为主, 比如:发动机线束以及前舱线束等。

电源线束和蓄电池负极线束中以大截面导线为主的线束, 依据产品图纸设计要求的包扎防护材料和包扎方式, 借助装配用工装治具板进行线束的包扎操作。

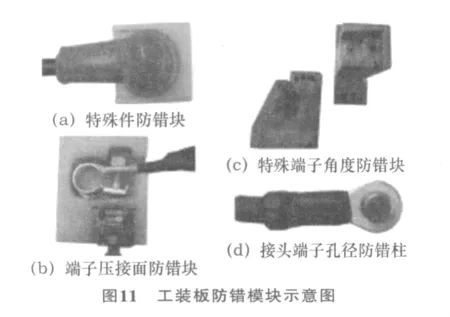

总装配时应注意以下几点:①分支方向、出线位置严格执行产品图纸设计要求;②线束主干、分支尺寸公差范围要小;③工装治具板要对特殊端子、部件做防错措施;④孔式接头、L型端子的压接面方向要利用工装治具板进行防错;⑤特殊角度要求的端子、部件要通过工装模块进行限定。

图11为工装板防错模块示意图。

在前舱线束中, 大截面导线的数量较少, 只有少数的几根, 只需将压接端子完毕的半成品大截面导线穿入连接器、橡胶件, 或装入熔断丝盒, 然后包扎入线束中即可。有些大截面导线可能用螺栓固定在电器盒中, 需采用设计扭矩大小的扭矩扳手进行固定。

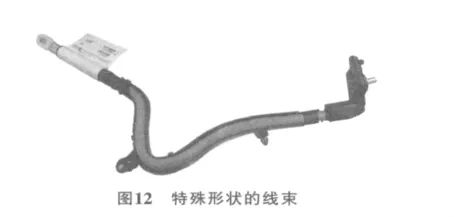

对只有单根大截面导线组成的线束, 有些需要借助一定形状的塑料、金属护壳、工装治具板将导线弯曲一定形状后进行包扎作业, 如图12所示。

2.6 检验工序

当含有大截面导线的线束, 回路数N≤3时, 无需进行电检导通检验, 必须100%外观操作。但有端子穿入1孔以上的连接器时, 要进行100%导通检验端子是否穿入连接器错位。线束回路数N>3时, 必须100%电检导通检验, 必须100%外观操作。

2.7 包装工序

按照主机厂要求或企业包装标准要求进行线束的包装作业, 包装材料、包装数量、包装形式、线束的防护等包装工艺技术要求要获得主机厂认可。

原则上, 线束包装要防潮湿、防尘、防挤压变形、防超重以及特殊部件防护等。

3 结束语

关于大截面导线的加工工艺, 尽管设备能力、工装能力各不相同, 很大程度上取决于线束的设计要求。所有的产品设计要求高于主机厂设计要求,所有的工艺活动都高于产品设计要求为前提。同时,通过工装、设备、工艺文件等防错措施, 确保线束产品的一致性, 减少或消除不良品线束的产生。

扫一扫

扫一扫 扫一扫

扫一扫