线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

第一个在人类历史上大规模生产电气系统

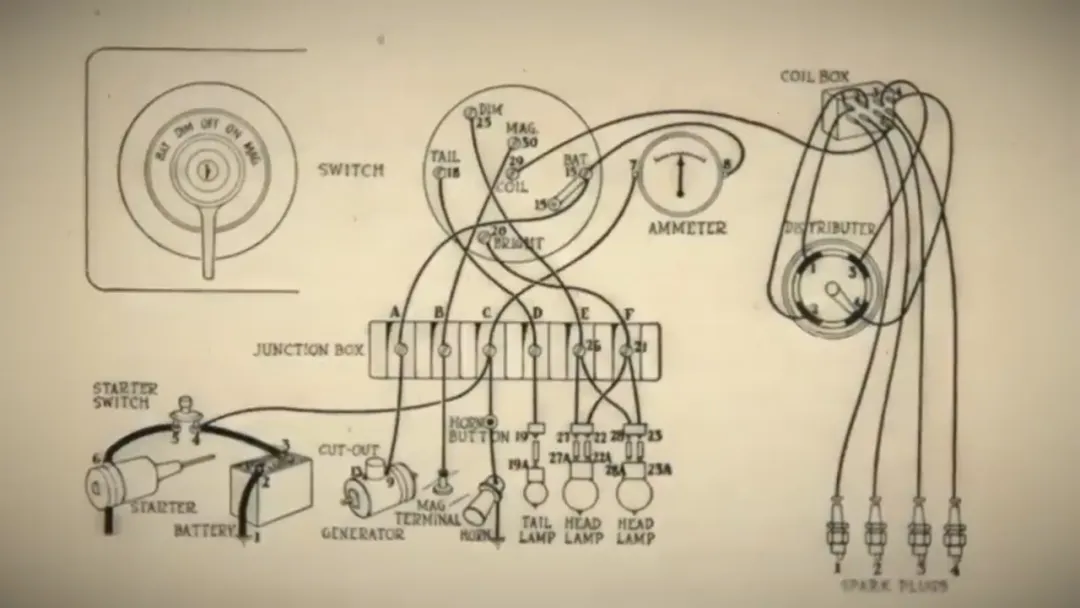

下面这个图代表了第一个在人类历史上大规模生产的电气系统,

它被整合进福特最通用的模型T型车中。该装置基于基础电路构建,整合了磁动力点火系统、照明设备、喇叭,以及发电机与电池的组合体。

福特T型车

福特T型车的电气系统以基本电路为基础架构,综合了磁电式点火系统、照明装置、信号喇叭,以及发电机和蓄电池的复合配置。

随着汽车电气系统技术的不断演进,系统便逐步融合了现代车辆电气系统中常见的元件。汽车电气系统的发展轨迹始终指向更高的复杂性与精密度。

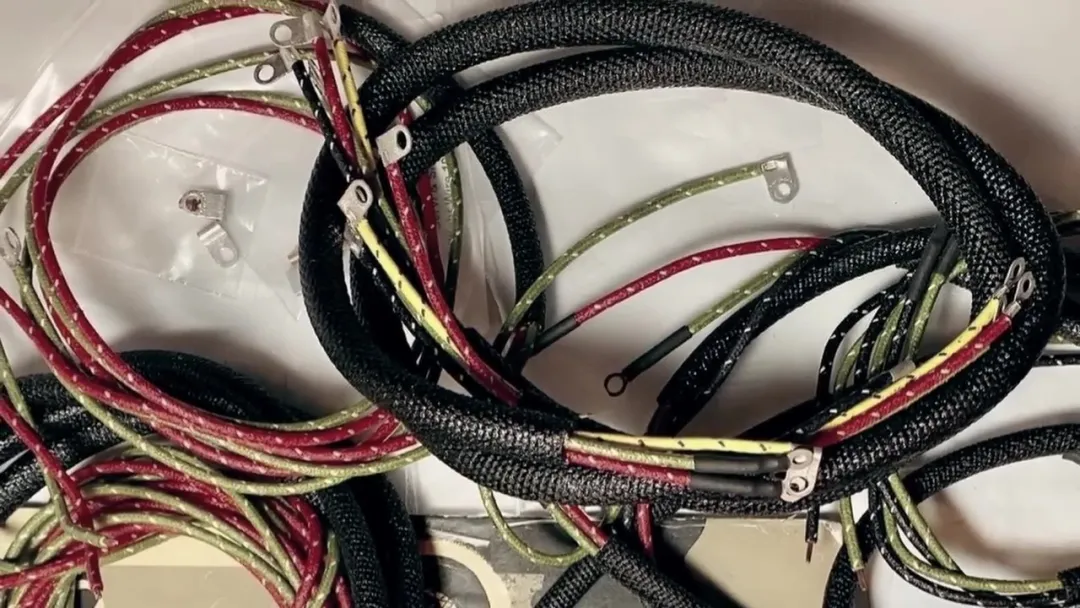

福特T型车的线束

以布料为绝缘层的导线

在早期汽车,如福特T型车中,采用了以布料为绝缘层的导线,此类导线由覆以棉质或类似纤维材料的铜导电体构成,并经清漆或橡胶处理以增强其抗湿及耐磨性能。

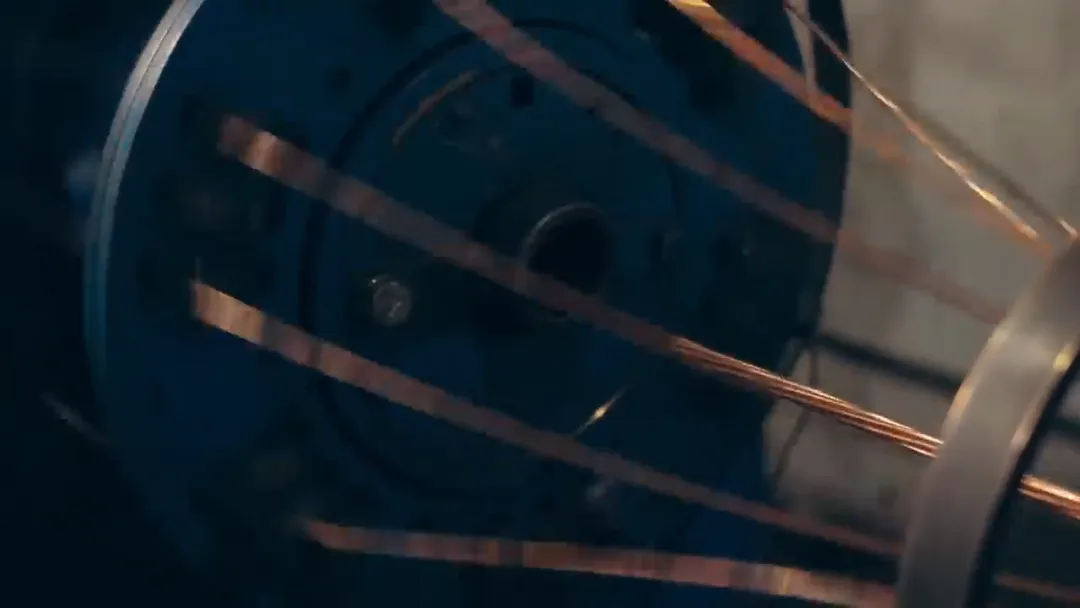

多股细铜线

尽管当时大多数应用场景普遍采用实心铜导线,汽车电路却特选了绞合导线,即由多股细铜线组成,该设计诞生于19世纪末,旨在克服实心导线在柔韧性及耐用性方面的局限,尤其针对振动环境下的应用。

多股绞合导线

特别是橡胶浸渍的布包线,因其卓越的柔韧性,易于在狭窄及复杂空间内布设,成为汽车应用的理想选择。

橡胶浸渍的布包线

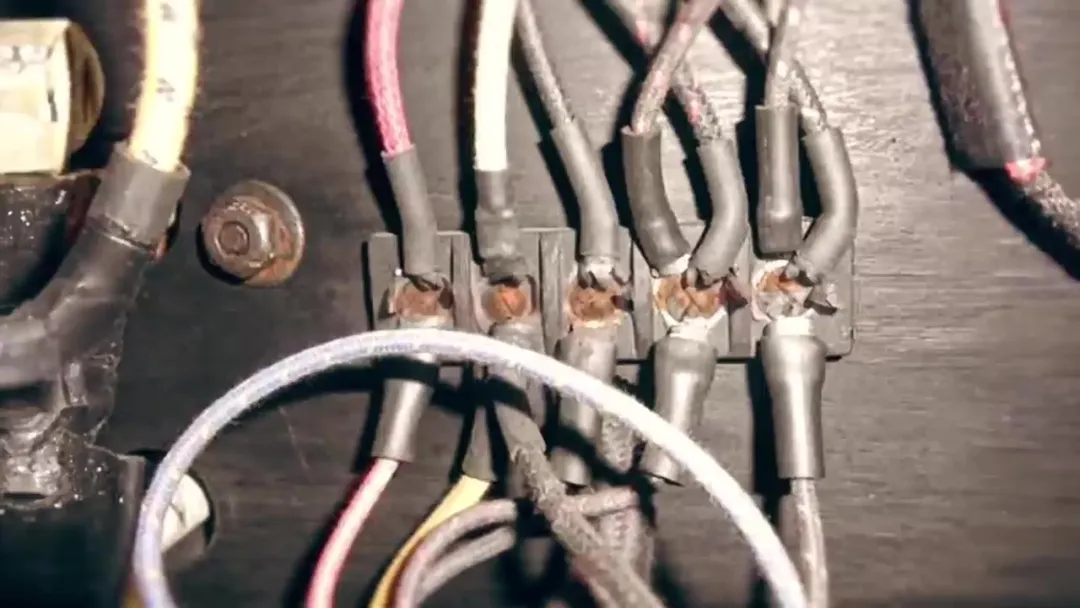

这些导线组件一般通过焊接环端子连接至相应部件,并以螺丝紧固,而较长的导线段则利用金属夹具甚至订书钉固定。此技术亦应用于高压点火线路。

焊接环端子连接至相应部件,并以螺丝紧固

此外,研发了全橡胶包覆导线,以其更为优越的耐久性、柔韧性及绝缘特性,超越了布基导线。

全橡胶包覆导线

值得注意的是,随着时间的推移,橡胶绝缘材料因老化而变得脆弱并产生裂纹,尤其在高温、光照及特定化学物质的作用下更为显著。早期汽车的可靠性差强人意,其电气系统的不稳定是主要原因之一。

布质绝缘材料在长期使用过程中,若暴露于潮湿或油脂环境中,其性能会显著退化,从而增加短路和电气故障的可能性。

布质绝缘性能变差

相较于现代绝缘材料,布质绝缘在抗磨损和耐化学品方面提供较弱的保护。

同时,所使用的终端连接器体积较大,易因振动和温度循环引起的疲劳而失效,进而导致螺纹紧固件的松动和电气连接的断裂。这些连接节点还容易受到污染和腐蚀的影响,进一步削弱了系统的可靠性。

螺纹紧固件的松动

这些连接节点还容易受到污染和腐蚀的影响,进一步削弱了系统的可靠性。

所以早期汽车是出了名的不靠谱!

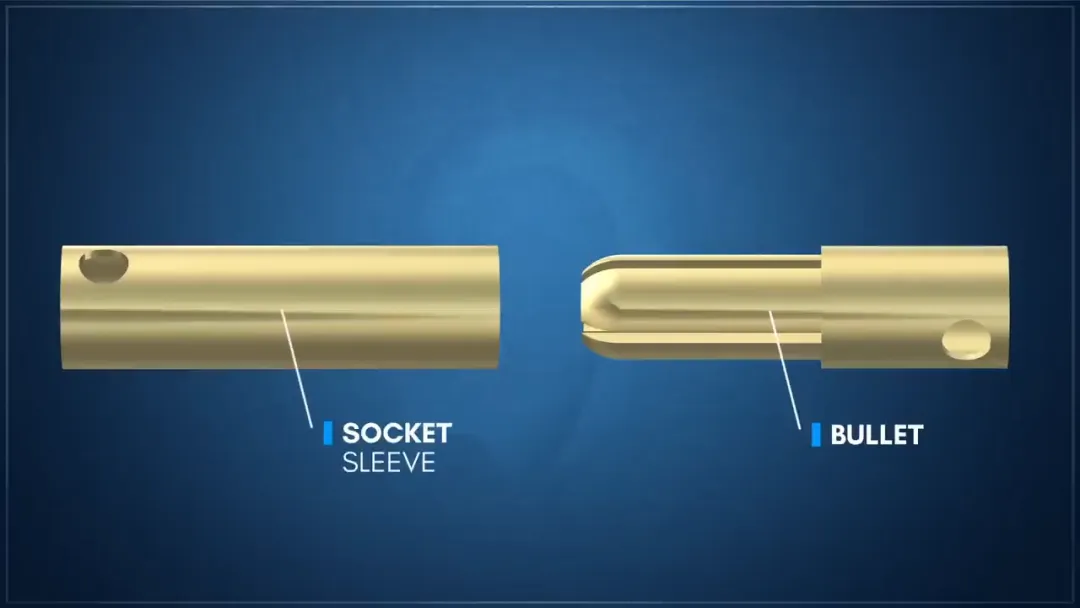

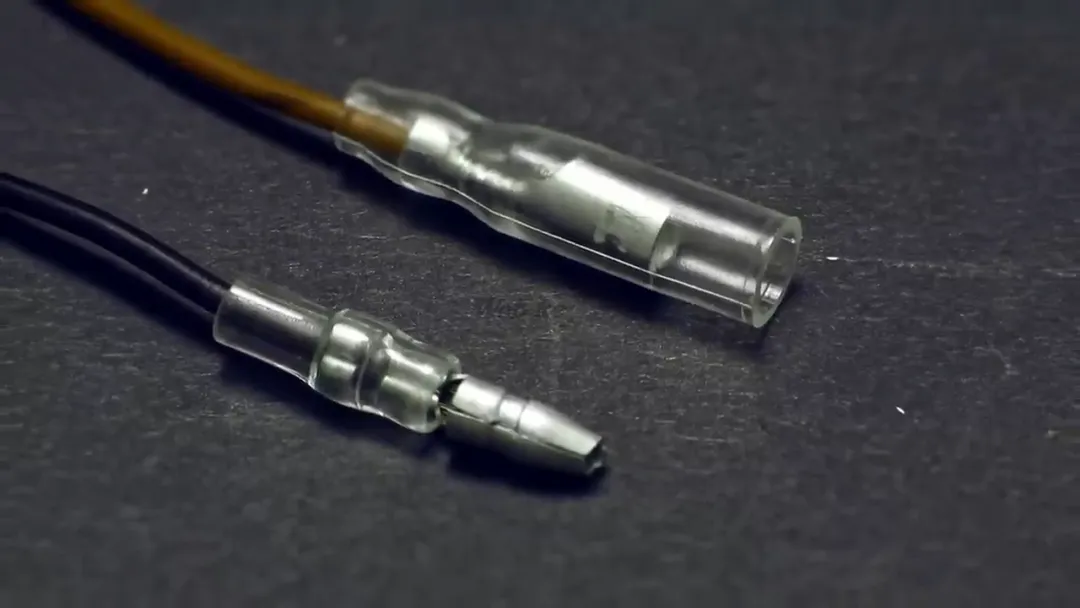

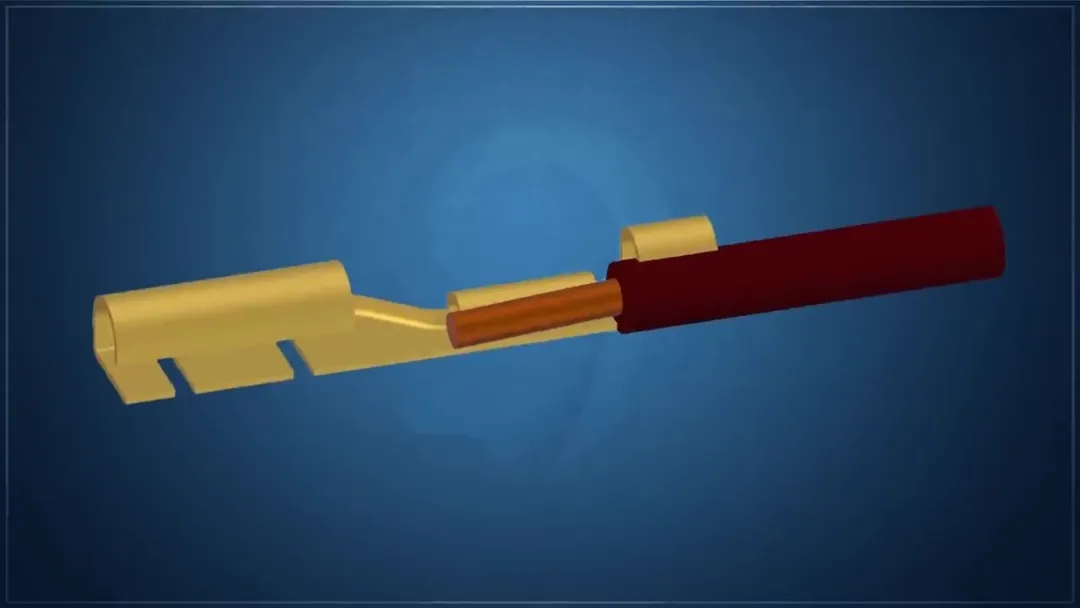

在1930年代,子弹头端子出现,子弹头终端由公端子与母端子组成

子弹头端子

连接器的外部也通常增加了绝缘套管,由乙烯基或橡胶制成

连接器的外部也通常增加了绝缘套管

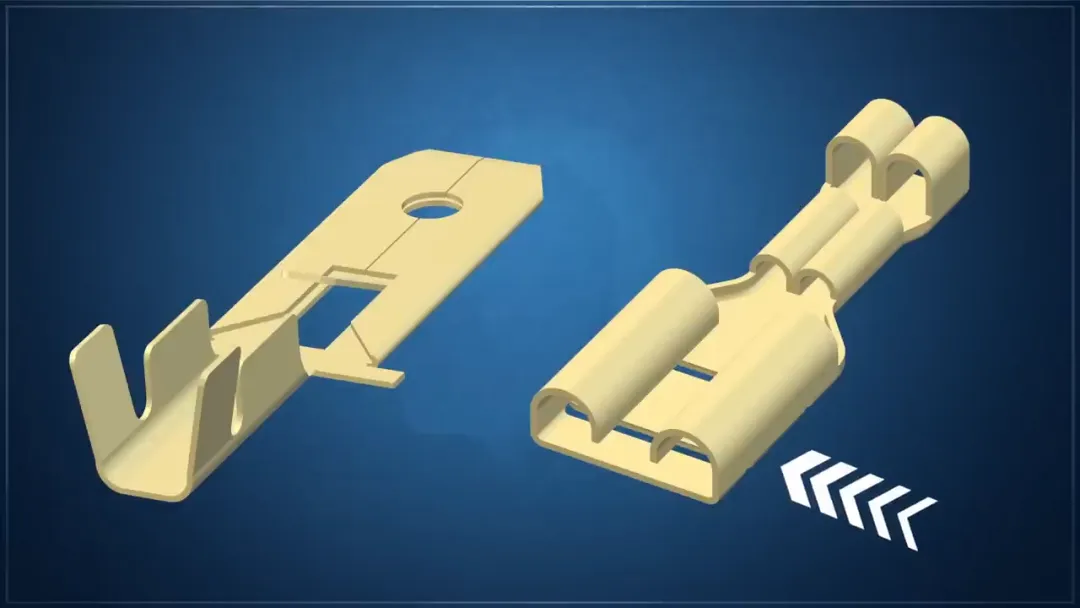

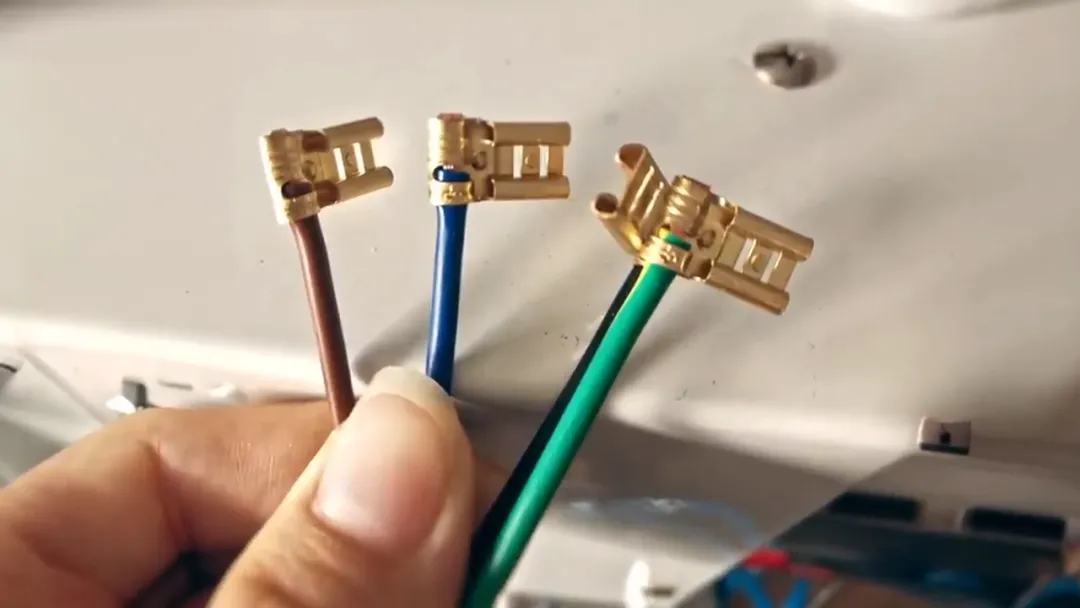

接着,片状端子也被开发出来,可以用在在更紧密的空间,和更恶劣的物理环境。

片状端子

片状端子由扁平铲形公端子+母端子组成,特别适用于高振动环境中

接着,旗形端子的出现,使线束能够到达更紧密的空间范围

旗形端子

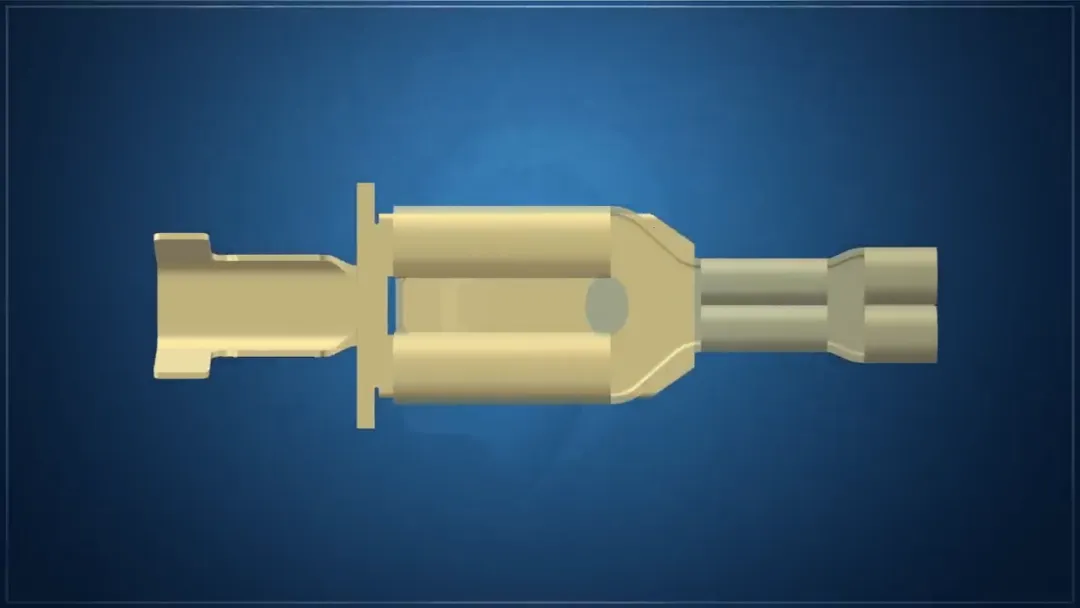

20世纪30年代也出现了压接技术,通过手工压接工具将端子+导线机械压缩。

压接不涉及热量应用,若执行得当,能够确保卓越的机械强度,并具备高度的抗振及抗拉性能。此外,压接保证了连接的一致性和均一性,有效降低了焊接接头或其他焊接缺陷导致的故障风险。与焊接相比,压接保持了连接点附近导线的柔性。

压接接头演示

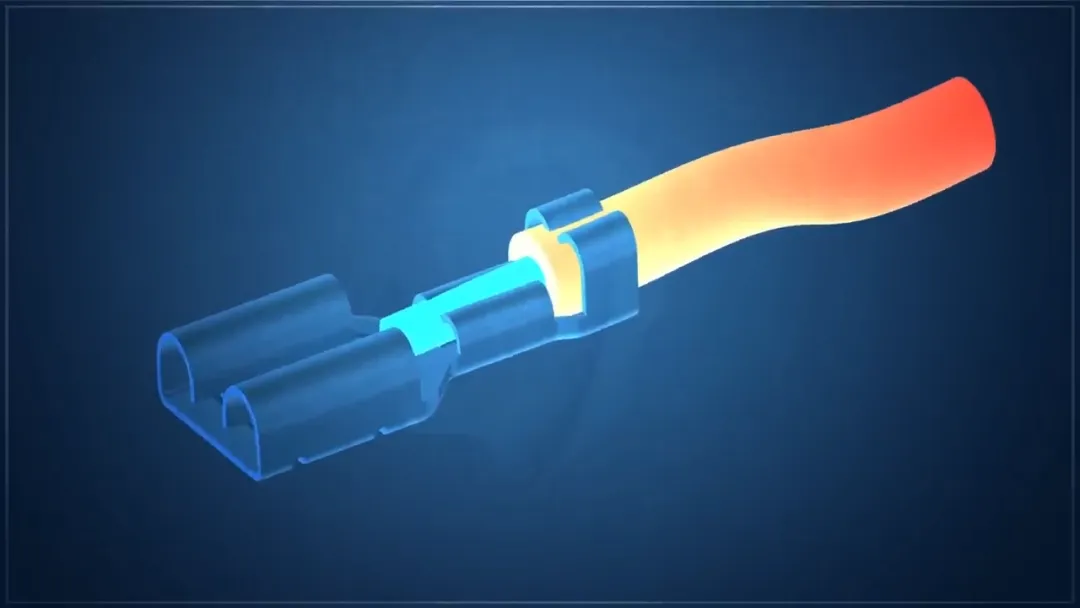

通过在压接连接中固定电线的绝缘层,也有效地避免了电缆所受应力与应变对导电体的影响,极大地降低了导线在连接处的磨损、断裂或脱落风险。

压接对电线绝缘层的应力释放

此外,端子连接处若采用了套管,还能起到附加的应力释放作用。

不仅使车辆布线更加实用,制造成本更低,但也大大提高了可靠性

压接连接中固定电线的绝缘层

扫一扫

扫一扫 扫一扫

扫一扫