线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

在上一篇《高压线束零部件 导线专场 系列一》中,我们提到高压导线屏蔽层的构成和作用。在本文中,我们将继续就高压导线去屏蔽设计和线芯选型等内容进行分享和讨论。

高压导线去屏蔽设计

在新能源汽车中,高压系统的EMC电磁兼容主要有两种措施。一是高压设备由金属壳体覆盖,壳体均带有等电位均衡线与车身地连接。二是高压线束系统(包括高压导线和高压连接器)带金属屏蔽层,屏蔽层与高压设备壳体连接或连接车身地。这两种措施的目的都是为了保证整车良好的电磁兼容性。

压设备实现功能的同时产生了电磁干扰,即噪声环境。当高压设备之间需要通过高低压线束互相通讯和传导能量时,高压线束本身及其连接的接口就成为了电磁干扰传播的途径。因此市面上几乎所有的高压线束都带有铝箔或屏蔽编织层,但不少导线制造商和主机厂已在尝试使用去屏蔽的高压导线。

在进行去屏蔽设计之前,需要明确高压系统去屏蔽并不仅仅局限于高压线束本身,而是一个系统性的调整。它包括:高压导线去屏蔽设计、高压连接器去屏蔽设计、高压设备接口去屏蔽设计、高压设备增加EMC滤波器等多种措施。

高压线束的屏蔽功能主要由铝箔和屏蔽编织层实现,去除屏蔽,即指将铝箔和屏蔽编织层去除。由于铝箔和屏蔽编织层不再存在,高压导线的内绝缘层也失去了原本的绝缘和保护的作用,可以一并取消。

至此,高压导线与低压导线的区别仅为线芯的直径和单层(外层)绝缘层的厚度差异。

图-带屏蔽高压导线和去屏蔽高压导线

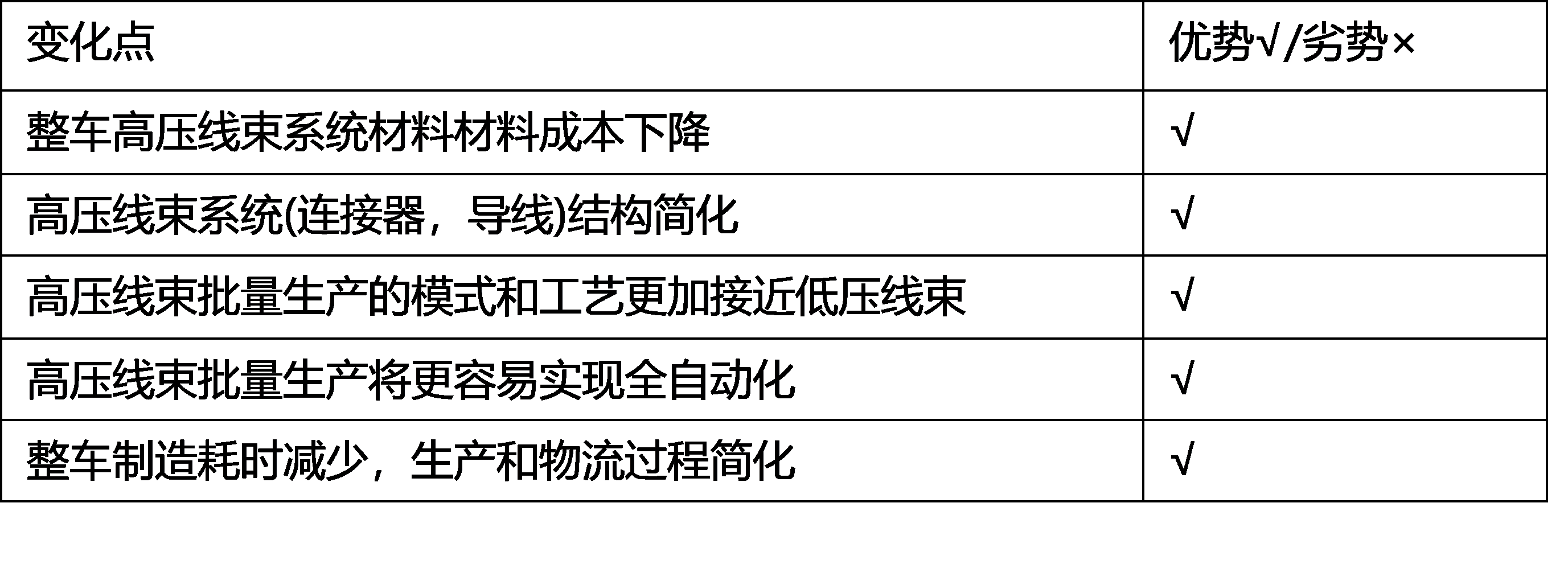

当整车高压线束从带屏蔽层状态变更为不带屏蔽层状态,会带来如下改变:

图-屏蔽和非屏蔽导线对整车的影响

需要注意的是,高压线束去屏蔽的前提是保证整车EMC不能降低,行之有效的措施有:电磁干扰源得到有效抑制,例如高压部件本身进行结构优化或内部增加EMC滤波器;敏感零件提升自身的抗干扰能力;高低压线束在车身上的安装布置相互保持足够的间距。

高压导线的线芯

芯线是高压导线的主体部分,承担着高压电流、电压传输的重要职责。

从高压导线芯线的角度,有两个内容需要特别关注,分别是芯线的绞合方式和芯线的材料。

对高压导线而言,则需要重点关注的是线径选型和线色要求。

线芯的绞合方式

高压导线线径常常是低压导线的几倍,为了增加高压导线的柔软性和可曲度,较大界面的导线线芯由多根较小直径的单线绞合而成。由多根单线绞合的线芯柔软性好,可曲度大,线芯弯曲时,线芯中心线内外两部分可以互相移动补偿,弯曲时不会引起导体的塑性变形,因此线芯的柔软性和稳定性大大提高。因此,车用线束,尤其是高压导线通产使用多股绞合导线。

线芯的绞合形式可以分为两种,规则绞合,不规则绞合。

(1) 规则绞合

导线有规则、同心且相继各层依照不同方向的绞合成为规则绞合。

更进一步的,还可分为正常规则绞合和非正常规则绞合。后者是指层与层之间的导线直径不尽相同的规则绞合,前者指的是导线的直径均相同。

规则绞合还可细分为简单规则绞合和复合规则绞合,后者指的是组成规则绞合的导线不是单根的,是有更细的导线按规则绞合成股,再绞合成线芯,这种绞合多用于移动橡皮绝缘电缆的线芯,以提高其柔软性。

(2) 不规则绞合

指的是所有组成导线都依照同一方向的绞合。

线芯的绞合还设计到其他相关工艺参数,包括绞合节距、绞合系数、绞合方向、绞合规律等。

考虑到生产工艺和工序要求,电动汽车高压导线的绞合方式通常是正常规则绞合,有利于机械化、自动化生产。

图-导体的不同绞合形式

线芯的材料选择

作为导电材料的金属,需要具有优异的导电性、足够的机械强度、不易氧化、抗腐蚀、容易加工、容易焊接、资源丰富等先天优势。单就导体性能而言,最好的是银,其次是铜和铝。

高压导线的芯线一般采用单一金属。按材质分类,可分为铜导线(包括镀锡铜线、退火软铜导线和硬铜导线)和铝导线。

(1) 金属铜的性能和主要特点

导电和导热性能良好。铜的导电性仅次于银,居于第二位,铜的导热性仅次于金。

金属铜的化学稳定性高,抗腐蚀性好。

金属铜无磁性。

金属铜的力学性能较好,铜的抗拉强度为200-240MN/M²,伸长率可达50%。

金属铜的塑性好易于加工,具有很高的塑性变形能力,可采用压延、挤压和拉伸等压力加工方法制成各种形状和尺寸的制品。

易于焊接。

来源可靠,资源丰富。

(2) 铜导线的分类

硬铜导线:经伸线冷加工而成,具有较高的抗张强度,适用于架空输电线、配电线及建筑线之导体;

软铜线:硬铜线加热去除冷加工所产生之残余应力而成,富柔软性及弯曲性,并具有较高之导电率,用以制造通信及电力线缆之导体、电气机械及各种家用电器之导线;

镀锡铜线:铜线表面镀锡以增加焊接性及保护铜导体于 PVC 或橡胶绝缘押出时不受侵蚀,并防止橡胶绝缘之老化,一般耐温等级150℃及以上的高压电缆选用镀锡铜线。

(3) 金属铝的性能和主要特点

金属铝的导电率仅次于金银铜,导电率为铜的62%。

导热性好。

耐腐蚀性良好,易生成氧化膜,防止铝氧化。

纯铝的力学强度一般。

金属铝塑性良好,可用压力加工方法制成各种产品。

金属铝密度小,价格便宜,来源可靠。

金属铝作为导电材料的抗拉强度低、焊接性差。

(4) 金属铜和金属铝电性能对比

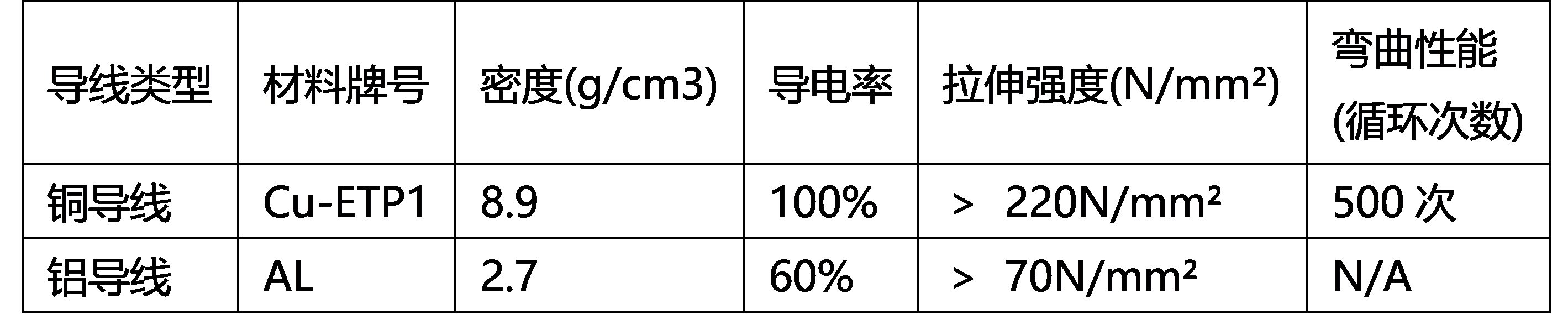

考量导线材质的性能主要有如下几个参数:材料成分、密度、导电率、拉伸强度、弯曲性能,如下列出的是不同材质的导线性能参数:

图-不同材质的导线性能参数比较

由此可见,基于金属铝导线的抗拉强度弱、密度小、重量轻、成本低等因素,市面上已经有不少较大平方的高压导线选择使用铝线替代铜导线,即能够间接为整车轻量化做贡献,又达成了降低整车成本的目的。

高压导线线径选择

高压导线应遵循SAE J1654、SAE J1673规定的要求。在此基础上,需要结合如下因素,明确高压导线的线径选型。

(1) 导线线径选型需满足LV216-1/2、ISO19642等标准。

(2) 确定高压线束所连接的电气部件的负载特性,包括稳态电流强度、电压要求、瞬态条件和电流强度及电流波形(平稳、脉冲、频率等)。

(3) 根据稳态电流强度,确定导线的截面积

电流强度及截面积计算公式如下:

用电设备的电流强度为:I=P/U(*P为负载功率,*U为额定电压)

导线截面积计算公式为:A=IρL/UVL(*A为导线截面,*I为电流值,*ρ为铜导线电阻率,*L为导线长度,*UVL—导线允许的电压降)

电流密度S=I/A(*I为电流强度,*A为导线截面),通过检查电流密度来避免导线过渡发热。

(4) 根据工作环境温度,对导线截面积进行调整

高压导线的工作温度在-40℃~125℃,需要通过AC2500V/min,50Hz的耐电压测试。

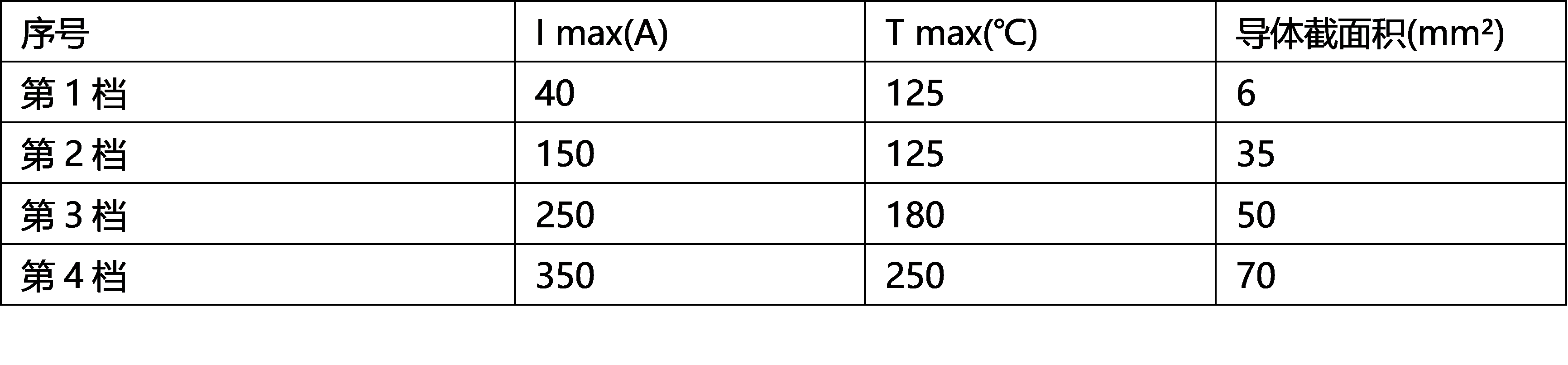

如果高压导线的布置环境超过了导线允许的工作温度,则必须选择较大截面积的导线,当环境温度最高为180℃时,导体截面积上升一档使用;当环境温度最高为250℃时,导体截面积上升两档使用。

图-125℃高温下,常见铜芯导线线径与载流量的匹配参见表

举例:当最大电流为150A时,在125℃情况下,使用35mm²的高压线束;在180℃情况下,选用50mm²线束;在250℃情况下,选用70mm²的高压线束。

截面积,负载电流和温度等级的匹配关系

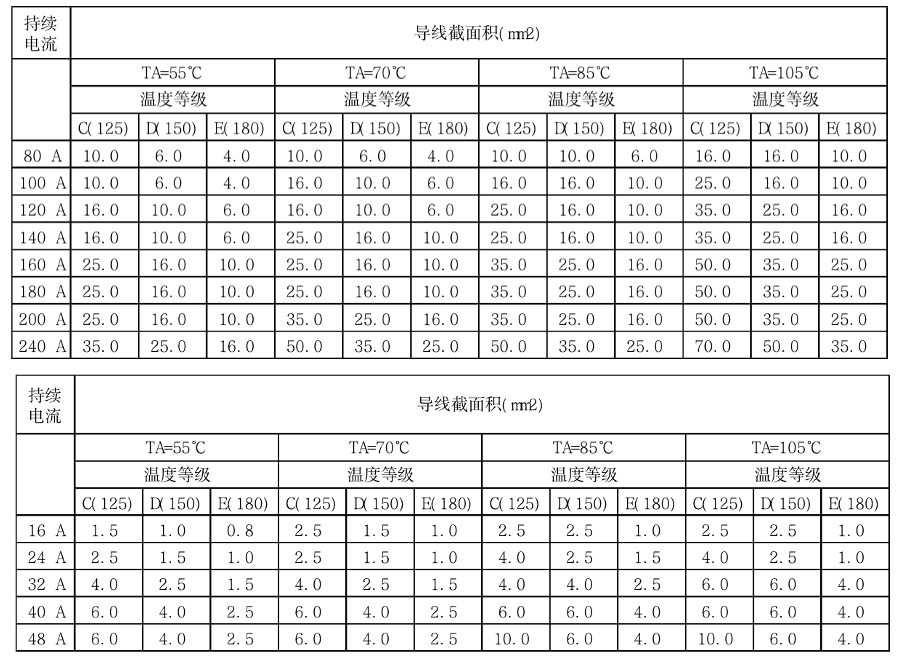

带屏蔽的高压铜导线,其截面积、负载电流和温度等级的匹配关系可见下表:

图-铜导线参数匹配表

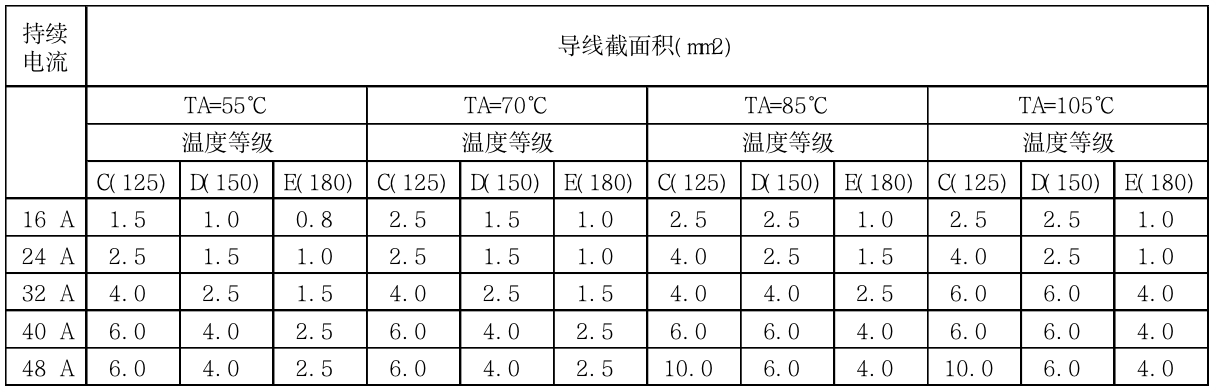

带屏蔽的高压铝导线,其截面积、负载电流和温度等级的匹配关系可见下表:

图-铝导线参数匹配表

以上是针对高压导线去屏蔽和纤芯选择方面的汇总和分享,欢迎大家雅正和交流。在下一篇文章中,我们将继续针对高压导线的电气性能和试验认可展开讨论。

扫一扫

扫一扫 扫一扫

扫一扫