线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

前几天一个OEM的客户让我解答一些问题,说实话看了他发来的提纲,任何一点的细节都让我聊2小时,所以迟迟没有给予答复,一方面最近忙于出差,一方面也的确无从下手,但是还是想着写到哪算到哪,持续写几篇

先从电缆说起吧....

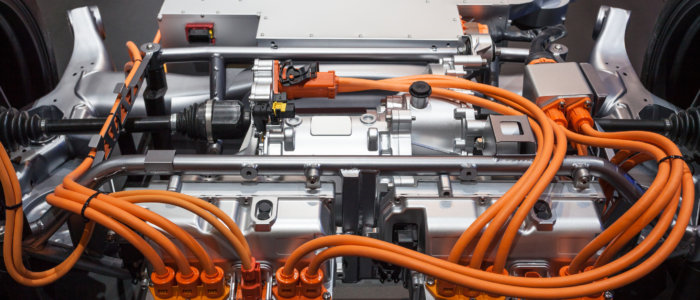

在聊连接器之前,让我们把目光拉回到电缆上,车辆通常有低压和高压之区分,一般来说0-60V属于低压的范畴,而电动汽车的系统运行电压一般高达400-600V 600-800V等,当然目前还有900V,随着成本和系统的考量,突破1500V也是迟早的事(毕竟ISO的电缆标准已经提前考量到了);而作为电缆通常也会因此分成了低压和高压的两个类别,这种区分主要因为安全性,

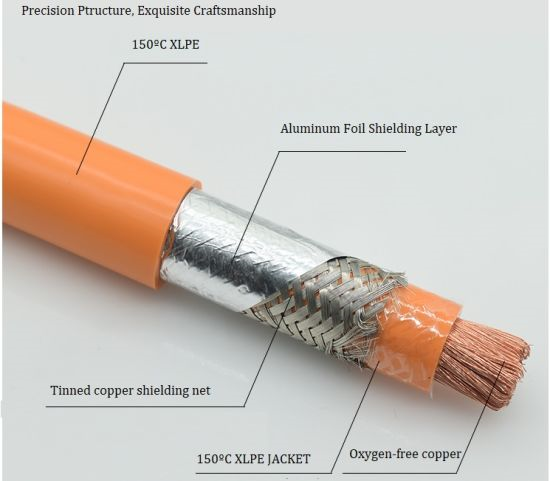

所以一般来说 无论是高压电缆还是高压的部件都被用可识别的醒目的橙色,这样能让人识别危险,以前我们当学徒压线时压电缆,剥线压线其实很容易,随着EV的技术发展,对电缆的要求也越来越高,电流越来越大,里面的铜导体就越来越粗;电压也越来越高,绝缘的厚度,绝缘材料的温度等级也从85°持续增加到155°左右,(可以参见我之前电缆标准的文章:IISO汽车高压电缆标准的演变)同时因为演变到了各种特定的车辆部位和不同应用场景,屏蔽的编织75%~90%也不是绝对的了,有些EMI严重的环境也要100%的屏蔽要求,比如你把高压电缆放置在接近传感器等关键安全电路附近,则必须对其进行屏蔽提升,以防止安全信息被破,同样使用 GNSS 信号进行位置更新的自动驾驶汽车还必须保护其卫星接收器和相关电缆。除此之外,有的场景需要外部绝缘材料更耐磨,更耐腐蚀,比如一些靠近轮毂、地板等地方;而有的呢,连接空间狭小,那就需要你绝缘更柔软,用硅橡胶等材质来增加你良好的折弯半径,而这一切其实更多的是要取决于你的应用所需;

对于连接回路而言,电缆是一个很无辜的受害者, 线束厂经常发现自己经常买的电缆无法匹配线束两端 不同厂家的“高压连接器” ,这个时候往往连接器厂商答复都是你没有按照我规格书要求来嘛,按道理说,各高压连接器厂家都有自己的推荐规范接线规范要求,而这个里面推荐的压接要求和电缆外径尺寸尤为重要,毕竟这个关乎到你最基本的电性能和出线端的防护问题,但是因为目前“连接器厂家设计比较随心所欲”,也没有像充电接口那般有强势的物理国标来界定相关尺寸要求,更多的都是参考行业标准(那这玩意又不是强制的) 所以这个地方也建议各OEM厂家在自己的“厂标”里要把这玩意规定死,这个你的高压产品选型库里的产品都需要满足你的标准要求,能让你的线束厂省了很多麻烦...不要相信连接器厂家说自己的各种“理由,各种标准” 都是胡扯;

高压电缆这几年因为EV的“双高”(高压高流)要求,也开始被各家OEM“强制”要求瘦身,和人一样,你太胖了,你消耗也多(热损大)还占重量,不符合车辆的降本轻量化的需求嘛,其实大家都喜欢单纯的加电流,毕竟相比提高电压,成本上说不定还能划算点,至少干到600-700A努努力还是能干成的,

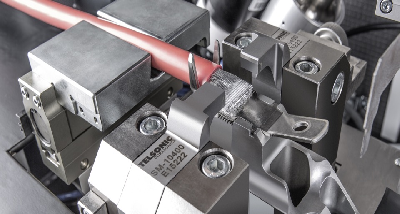

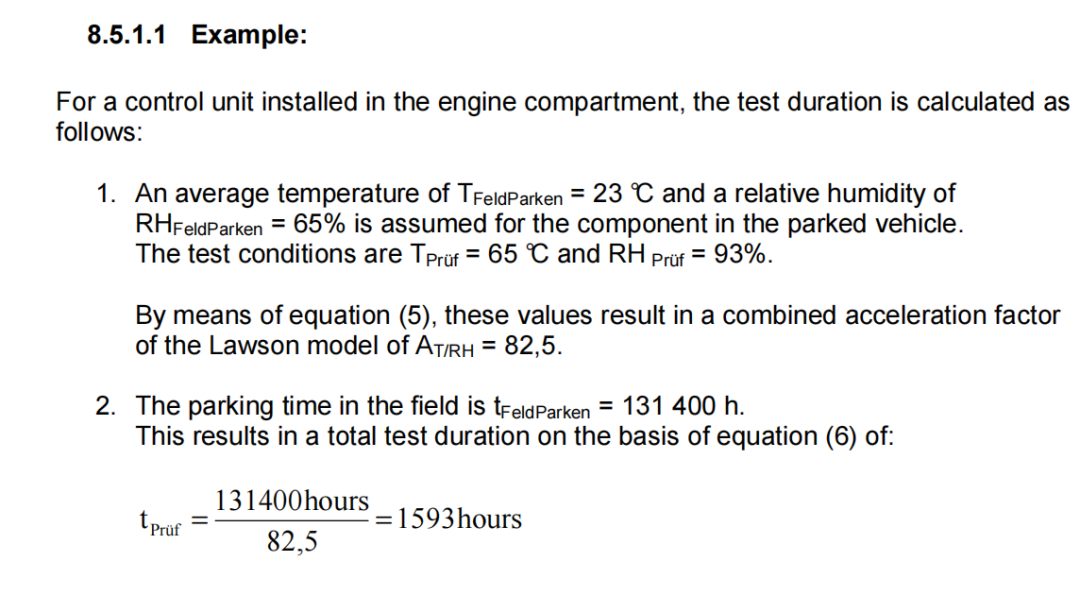

所以这几年连接器厂家和高压电缆厂家忙 的不亦乐乎,电缆厂开始考虑用铝导替代铜导体,虽然说直径尺寸上增加了很多,折弯也不行,但是小范围是可以考虑的嘛,毕竟超声波焊接解决了铜铝连接的问题(连接器的端子是铜基材的,最多就是良心连接器厂家在铜端子上焊个铝接头方便你铝铝焊接,为啥不压接呢,因为铝和铜不同,那玩意压不好容易断,而且铝太容易氧化)其实这个“瘦身”的过程很有意思,比如有一波人是通过金属铝管或者外包金属屏蔽网的形式去掉组合在电缆皮里的金属屏蔽层(特斯拉普锐斯都这么干过)那还有些是考虑把铜铝进行复合拉丝弄成铜铝复合的材料,这样既能压接,也能适当的做降本,目前国内比亚迪等都有这么做过,当然超声波焊接在这个地方,目前看还是用于大电流连接器或者“片式”连接器和铜导体连接多些,这样能最大程度的降低其位置的接触电组,但是从电连接原理来看,这个地方的可靠性更多的需要市场长期的应用来经验,超声波焊接造成的位移的影响,内部的切面没有办法像传统良好压接那样达到的效果的,所以在这个点上的温升是否会随着长期的使用出现一定的问题,目前还不好说(即使在你的剪切力各参数都没有问题的情况下,实验室的很多群组加速数据都是极其不严谨的,几乎80%的同行的相关群组测试并没有真正的按照车辆全里程寿命来推导的,比如下面是一个BMW大的加速推算的例子,当然都这么干可能比较累,但是对于一些关键的特性和全里程寿命的要求是有必要用到这种直接切入的思维的)

扫一扫

扫一扫 扫一扫

扫一扫